-

设备

-

滤筒除尘器

-

path: /content/donaldson/zh-cn/industrial-dust-fume-mist/equipment/dust-collectors/cartridge/downflo-evolutionDownflo® Evolution除尘器

-

path: /content/donaldson/zh-cn/industrial-dust-fume-mist/equipment/dust-collectors/cartridge/dfpre-2Downflo® Evolution 预组装 (DFPRE)

-

path: /content/donaldson/zh-cn/industrial-dust-fume-mist/equipment/dust-collectors/cartridge/dfei一体式 DFEI除尘器

-

path: /content/donaldson/zh-cn/industrial-dust-fume-mist/equipment/dust-collectors/cartridge/packaged-downflo-evolution一体式Downflo® Evolution除尘器

-

path: /content/donaldson/zh-cn/industrial-dust-fume-mist/equipment/dust-collectors/cartridge/downflo-ovalDownflo®Oval紧凑型滤筒除尘器

-

path: /content/donaldson/zh-cn/industrial-dust-fume-mist/equipment/dust-collectors/cartridge/packaged-downflo-oval一体式Downflo®Oval滤筒除尘器

-

path: /content/donaldson/zh-cn/industrial-dust-fume-mist/equipment/dust-collectors/cartridge/high-vacuum高真空滤筒除尘器

-

path: /content/donaldson/zh-cn/industrial-dust-fume-mist/equipment/dust-collectors/cartridge/downflo-workstationDownflo®除尘工作站

-

path: /content/donaldson/zh-cn/industrial-dust-fume-mist/equipment/dust-collectors/cartridge/vibra-shakeVibra Shake™滤筒除尘器

-

path: /content/donaldson/zh-cn/industrial-dust-fume-mist/equipment/dust-collectors/cartridge/downdraft-bench-evolution下吸式除尘工作台

-

path: /content/donaldson/zh-cn/industrial-dust-fume-mist/equipment/dust-collectors/cartridge/downdraft-benchDowndraft Bench滤筒除尘器工作台

-

path: /content/donaldson/zh-cn/industrial-dust-fume-mist/equipment/dust-collectors/cartridge/ambient-air-tubesheet环境空气管板

-

path: /content/donaldson/zh-cn/industrial-dust-fume-mist/equipment/dust-collectors/cartridge/dce-100DCE 100通风粉尘滤芯

-

-

滤筒除尘器

- 滤芯和部件

- 行业

- 资源库

-

技术

-

服务

纳米纤维性能层滤芯物有所值的 5 大理由

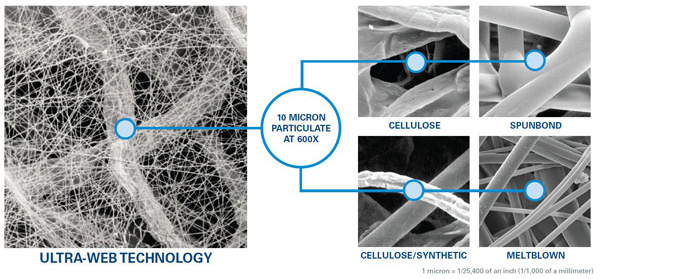

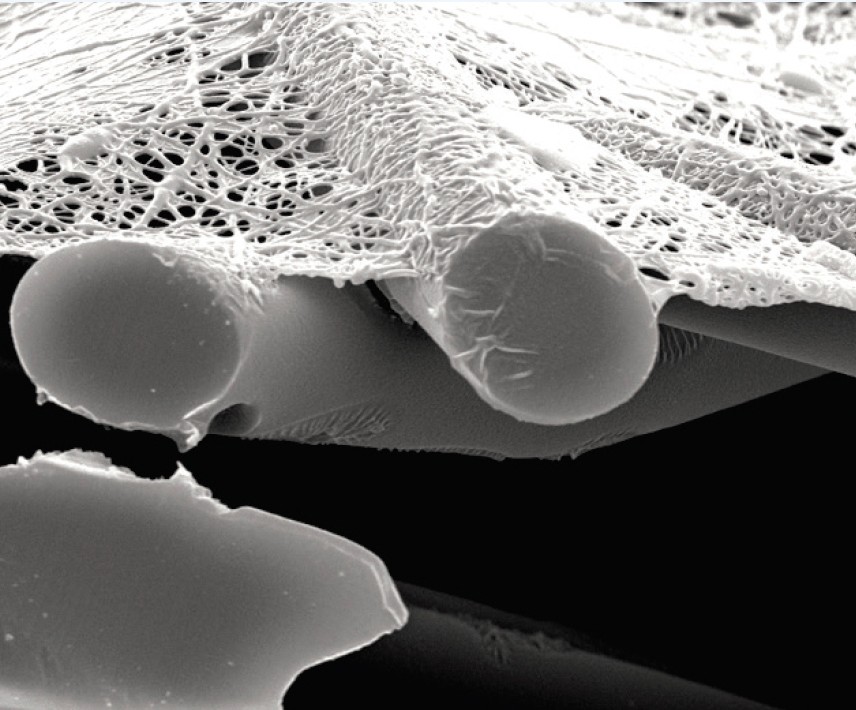

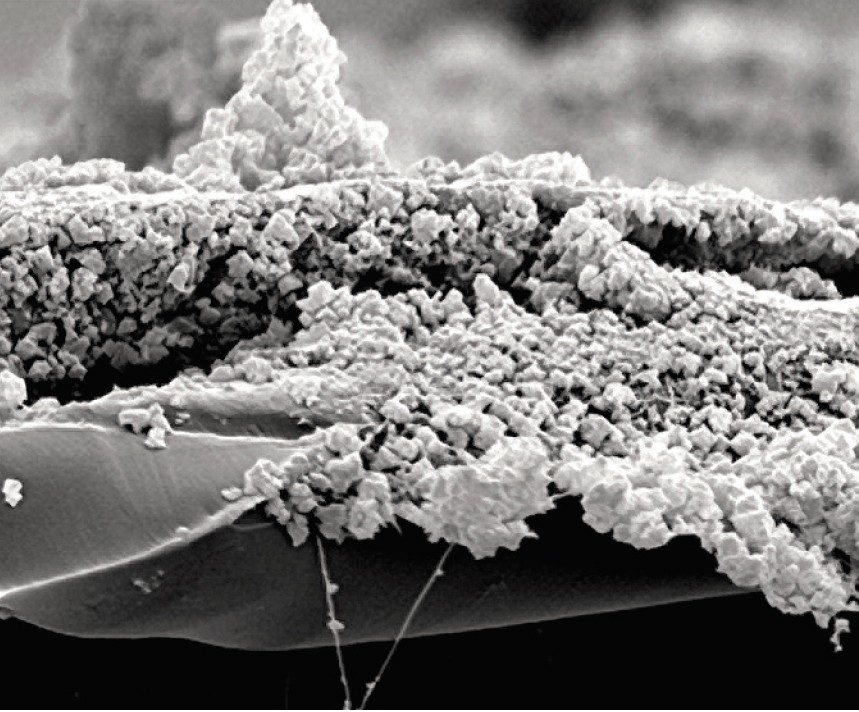

纳米技术是指在接近原子的水平上操控物质,这一独特衍生出许多新应用。¹ 纳米技术的一个例子是使用纳米纤维作为工业空气过滤应用的性能层。 要形成纳米纤维层,需要使用静电纺丝工艺制备一个直径为 0.2 – 0.3 微米的超细连续弹性纤维,然后将其作为滤材的基底。 纳米纤维织成一个永久性纤维网,且基底表面上的组织间隙极为细小。 这张网会将粉尘、尘埃和污染物聚积在滤芯表面;与使用纤维素、纤维素/合成纤维、纺粘布或熔喷无纺布商用滤材制作的传统滤芯相比,它具备多种优势。

虽然为除尘器购买优质纳米纤维性能层滤材的成本要比购买商用滤材高,但有强有力的论据可以说明纳米纤维层滤芯完全配得上其较高的价格。 以下是优质纳米纤维性能层滤芯物有所值的 5 大理由:

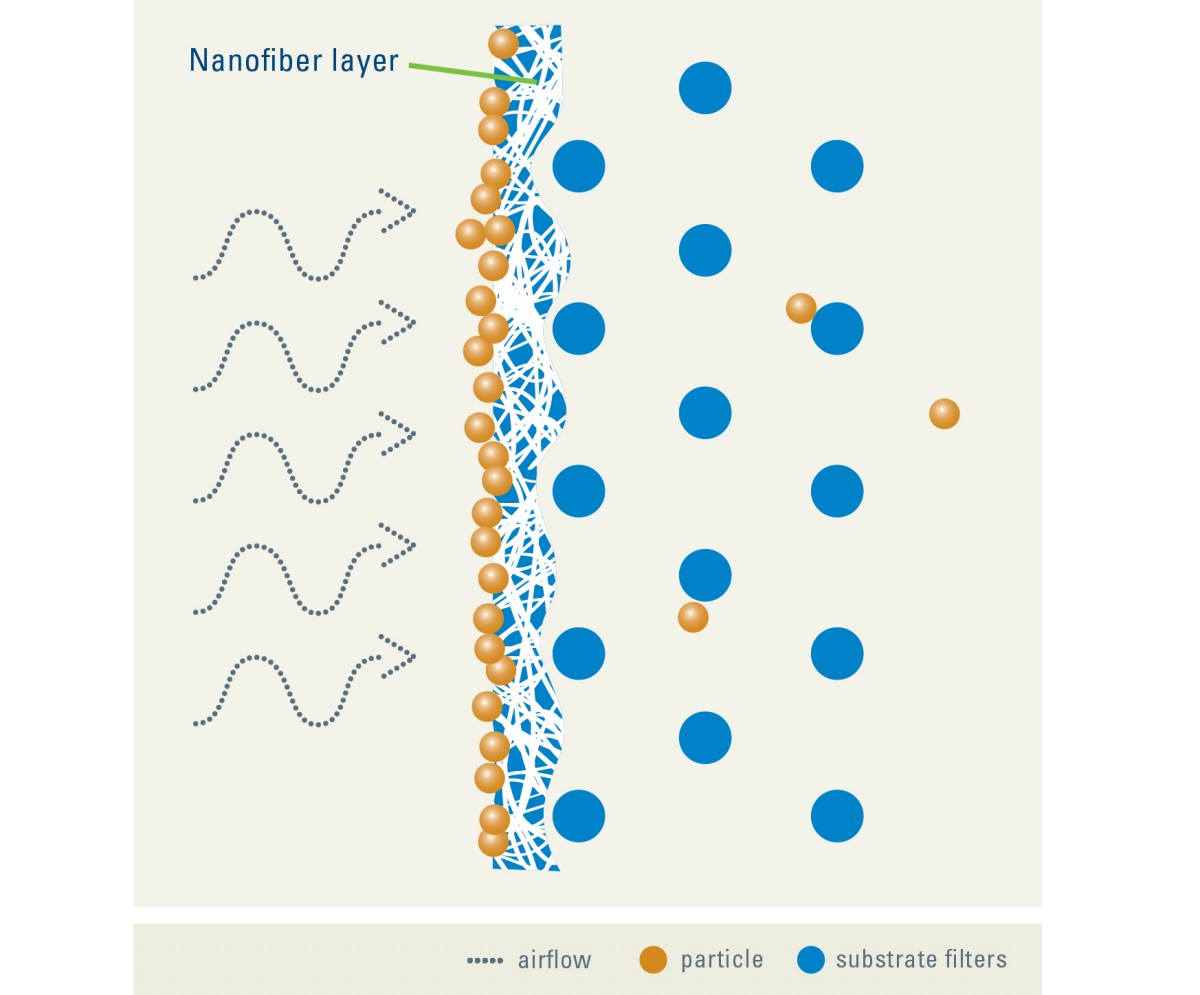

1. 初期和持续效率都更高。 除尘器的一个主要功能就是控制和尽可能减少制造过程中产生的排放。 一般来说,与表面有粉尘积聚的滤芯相比,清洁的新滤芯的除尘效率较低(所以排放量更大)。 与不带纳米纤维层的清洁滤芯相比,滤材表面为纳米纤维层的清洁滤芯可捕获更多粉尘颗粒,请参见图 1。 该性能通过包括拦截、扩散和撞击在内的多个过滤机制得以实现,请参见图 2。

但初期效率仅仅是它具备的一小部分优势。 大多数工业除尘器都会采利用某些滤芯清洁方法,在滤芯的使用寿命内处理滤芯表面积聚的粉尘。 每次清洁滤芯时(通常借助压缩空气的反向脉冲),滤材上沉积的粉尘会被吹散,并发生排放活动。 使用纳米纤维性能层滤芯时,捕获的粉尘会积聚在滤材表面而不是嵌入滤料内部,所以在清洁时需要的脉冲次数更少。 更少的脉冲次数意味着更少的潜在排放形成活动。

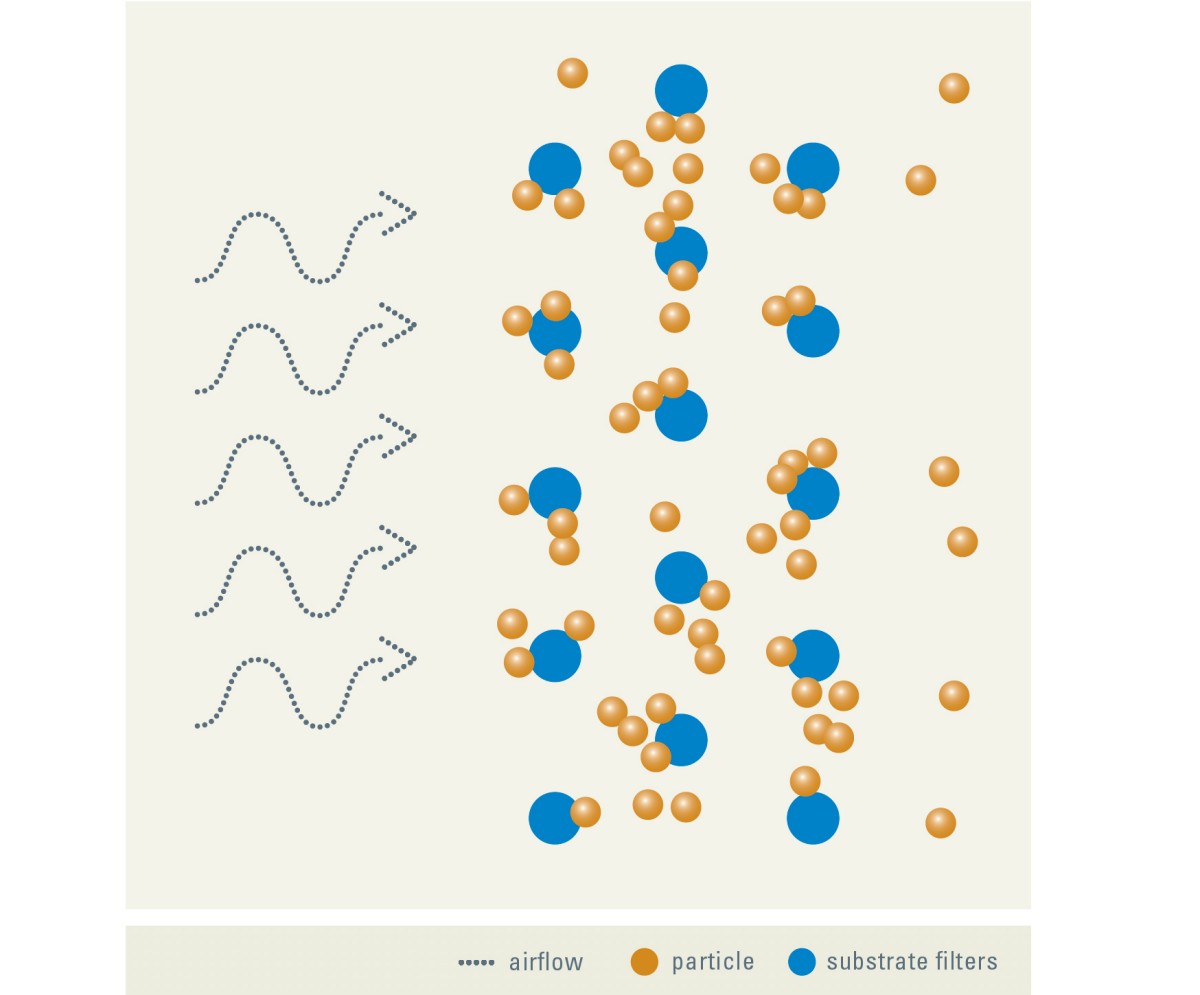

2. 较低的滤材压降可节约能源。 大多数除尘系统依靠风机,将含尘空气从污染源吸入除尘器中,然后通过滤材。 使空气通过过滤系统需要的能量(静压)决定必需的风机尺寸,从而决定了运行系统所需的有效能源。 滤芯以及所捕获颗粒所产生的限制是系统总体风机能量需求的主要因素。 在商用滤材中,过滤掉的许多粉尘颗粒会进入滤材孔隙的深处。 对于这类滤材的深层过滤方式,无法像清洁纳米纤维性能层滤材表面过滤出的颗粒一样进行清洁,请参见图 3。 由于无法从滤料深层清除捕获到的粉尘,滤材上形成的稳定压差会升高,能量需求也随之增加。 由于纳米纤维层滤材将粉尘捕获到表面,减少了深层过滤,其清灰效果更彻底,并且可在滤材压差较低的情况下运行,因而可减少能量需求。 滤材限制变小时,系统的总体能量需求会随之减少,所以设计新系统和选择组件时需要的风机尺寸也较小。 如果为系统风机配置变频驱动器控制系统,甚至有可能节约更多能源。

表面过滤

深层过滤

3. 脉冲喷吹清洁式除尘系统需要消耗的压缩空气更少。 为表面过滤纳米纤维层滤料赢得的又一个优势! 如上所述,当粉尘被捕获到滤材表面时,进行清理时所需的压缩空气脉冲与深层过滤型滤材相比显著减少,请参见图 4。 当压缩空气脉冲减少时,总的压缩空气消耗量也会减少,所以压缩机的能量需求和运行成本都会降低。

清洁纳米纤维层滤芯

表面过滤方式的纳米纤维层滤芯

4. 滤芯使用寿命更长。 当采用深层过滤方式的滤芯内积满粉尘且无法通过反吹清灰达到除尘系统设计处理气流量时,大多数除尘器的滤芯即到达使用寿命。 由于纳米纤维层滤芯带有高效的纳米纤维层同时兼具表面过滤特性,所以其使用寿命与传统商用滤芯元件相比要长得多。 滤芯使用寿命更长意味着需要购买新滤芯的频率越低,从长期看可节约相当可观的成本。 另外,滤芯使用寿命更长还可以减少更换滤芯等维护活动的频率,进而降低由此产生的运行停工成本。

5. 滤芯结构的灵活性更能有效解决问题。 纳米纤维性能层滤料可以与多种基底结合使用,而且适用于多种不同的滤芯结构。 纳米纤维层可应用于纤维素、合成纤维和纺粘布滤料基底,从而改进这些滤料的性能。 可以选择具有独特抗静电、耐高温或防潮性质的基底,同时还可获得纳米纤维性能层的优势。 纳米纤维性能层滤芯多年前已经应用于滤筒,但是现在制造商推出了适用于褶式滤袋沟槽型滤芯的这类滤料。

随着滤芯结构的丰富,以及优质纳米纤维性能层滤芯的应用更加广泛,意味着更多的除尘器操作人员可以换掉商用滤芯,从而减少排放、节约能源和增加盈利。

1 国家纳米技术发展规划 (National Nanotechnology Initiative) (www.nano.gov)