金属加工公司为其机床配备了油雾除尘器来帮助提供洁净空气,以减少接触金属加工液的不良影响,遵守室内空气质量标准,降低维护成本,降低后勤成本并提高零件质量。 虽然油雾收集的好处很多,但选择油雾除尘设备却是一件令人头疼的事。 本文将根据从气流中分离雾滴的基本设计原理,研究不同类型的油雾除尘器。 主题包括:

- 油雾和烟雾的定义

- 可见效率

- 性能特征

- 不同类型油雾除尘器的操作基础知识

- 滤芯优化

- 测量除尘器效率

油雾和烟雾

油雾通常被定义为直径 20 microns 微米或更小的液滴。 本文着重介绍使用油性和水溶性润滑剂和冷却剂的应用场合。 这类润滑剂和冷却剂用于多种应用场合,包括金属切割、金属成形、磨削、零件清洗等等。 例如,使用水溶性金属加工液的铣削和车削操作通常会产生直径在 2 微米到 20 微米范围内的雾滴。 使用油性液体的同类操作通常会产生直径在 0.5 微米到 10 微米范围内的油雾滴。

烟雾通常是一种小得多的物质,即直径为 0.07 微米到 1 微米的固体或液体悬浮微粒,是不完全燃烧或过饱和水汽冷凝的产物¹。 有时被称为热生成雾或油烟。 产生烟雾的常见应用包括冷锻、使用直馏油加工硬金属、为大型发电机配备润滑油箱以及热处理。

可见效率

一些制造商认为,他们看不到油雾就说明不存在油雾。 这种观点没有意识到亚微级油雾对生产环境带来的危害,包括工人接触、维护和后勤以及遵守室内空气质量或排放标准等方面。 事实上,人眼看不到直径小于 40 微米的单个液滴,但有实质证据可以证明许多金属加工操作会产生更小的雾滴。 您可能看不到它们,但能闻到气味!

性能特征

油雾除尘器的主要功能是去除所过滤气流中的油雾滴和烟雾滴。 执行此功能时,除尘器必须将小液滴合并为较大液滴,然后在滤芯堵塞以前将收集到的冷却剂从滤芯中排出。

可以根据三个可测特性描述油雾除尘器的性能:

- 压降: 作为能耗成本方程式的一部分,除尘器的运行压降非常重要。 较高的压降意味着需要更多的能量才能将所需的气流量抽入除尘器。

- 过滤效率: 除尘器从气流中去除油雾滴和烟雾滴的效率是很重要的,因为它决定了除尘器排出且通常会排放到室内环境中的空气的清洁度。 这就是安装油雾除尘器的原因,即净化空气。 效率是一个关键指标,决定了除尘器所排放空气的清洁度。

- 流量: 除尘器的气体流量很重要,因为它决定了要清洁的气流量。 如果量速过低,则抽入除尘器的含油雾/烟雾气流量就会很少,导致大量含油雾/烟雾空气不会被预期的捕获系统所捕集。 如果流量过高,则会将多余空气抽入除尘器,导致能量浪费。 另外,要保持恒定的液滴捕获效率,也需要恒定的气体流量。

除了除尘器的基本设计以外,很多油雾特性也会影响油雾除尘器的性能:

- 油雾浓度– 在不同应用中,一定体积的空气中所含的油雾量各不相同。 在现场测试中,测得的油雾浓度最低为 3 mg/m³ 毫克/立方米,最高为 37 mg/m³ 毫克/立方米。 在实际应用中,油雾浓度的范围甚至可能会更大。 OSHA 对空气中各类金属加工液油雾的浓度规定有不同的限值,从针对矿物油的 5 mg/m³ 毫克/立方米(暴露时间为 8 小时),到针对其他冷却液雾的 15 mg/m³ 毫克/立方米毫克/立方米(暴露时间为 8 小时)。 NIOSH 的建议限值更低,仅为 0.4 mg/m³ 毫克/立方米。²在常规办公环境中,颗粒物质浓度往往在 0.02–0.03 mg/m³ 毫克/立方米的范围内,明显低于金属加工操作地点附近的油雾浓度。

- 油雾温度- 高温油雾遇冷会凝结,这会影响液滴大小和收集方式。 对于水基型冷却液,水分会在温度较高以及相对湿度较低的情况下蒸发,从而产生直径更小的液滴。 另外,在选择油雾或烟雾收集技术时,滤材工作温度限值也是需要考虑的重要因素。

- 油雾类型 – 不同类型油雾滴具有不同的表面张力和粘度特性,会影响油雾除尘器凝结和排出油雾的能力。

- 油雾滴大小分布– 一般来说,捕获较大液滴更为容易,但较大液滴质量同时也占油雾中所含液体总质量的绝大部分且最终会被从除尘器中排出。 图 1 为假设的油雾滴和烟雾滴大小分布。

- 包含物 – 如果油雾是洁净的,则不会包含干燥颗粒,我们只需考虑聚结和排出其中的液体。 然而,污浊油雾中还会包含一部分干燥颗粒(切削屑),必须将其从气流中分离出来。

不同类型油雾除尘器的操作基础知识

可以通过多种方法捕获油雾滴。

静电沉淀法

静电沉淀法的原理是将含油雾的空气吸入离子发生器,使每个液滴都带有正电荷或负电荷。 然后,荷电液滴被电除尘单元捕获,这些电除尘单元利用交变高压和接地板将荷电液滴推向/吸附到接地板上。 液滴在板上聚结并从除尘器中排出。 静电沉淀法有很多优点,包括不需要更换滤芯、相对能耗较低以及在全新和完全清洁的情况下的效率很高。 不过,由于其维护难度大且频率高,静电除尘器已不再受欢迎。 静电沉淀器内部零件需要保持得非常干净,才能保证使液滴荷电和捕获液滴的效率。 即便有定期维护,也可能会遇到其他问题。 电除尘单元中的荷电板受到任何损害,都会导致产生电弧。 同样,需要收集包含金属粉尘、碎屑或切削屑的油雾滴的应用也会导致静电除尘器内产生电弧。 最后,静电除尘器会产生臭氧,这是一种已知的具有刺激性的室内空气污染物。

惯性分离

主要依赖于惯性分离的除尘器通过以下方式分离气流中携带的液滴。 随着气流在滤材表面被分流,液滴因具有动量而得以沿原轨迹继续前进,撞到滤材表面并最终与其他液滴凝结,之后被排出。 虽然有多种不同类型和型号的惯性除尘器,但它们都有一些共同之处。 首先,惯性除尘器工作时无需使用屏障过滤机制,因此通常没有需要更换的初级滤芯。 但是,它们通常需要相当频繁的定期维护,以清除部件上的任何污染物。 另外,惯性分离更适用于较大液滴,因为捕获液滴时正是依赖于这些液滴不会随气流移动。 液滴越大,其质量和动量也越大,撞到捕获表面的可能性就越大。 对于直径在 1-2 微米以下的液滴,惯性除尘器的效率较差。 最后,对于旋转式动力惯性除尘器,固体物质会聚积并卡在旋转零件中,最终导致后者失去平衡状态并将振动传导给机床,并可能影响机加工部件的公差。

滤材

使用纤维滤材的除尘器依靠四个过滤机制来去除气流中的油雾滴和烟雾滴 (请参见图 2):

- 筛分是指收集直径在 10 micron 微米以上的较大液滴的主要过滤机制。 当液滴体积过大以致于无法通过两根或多根纤维之间时,就会发生筛分。 筛分类似于阻止飞虫穿过纱窗。 当液滴接触到纤维时,会附着到纤维表面、与其他液滴聚结,然后从除尘器中排出。

惯性碰撞是指收集大部分微米级和更大液滴的过滤机制。 惯性碰撞发生的原因是,在气流被滤材纤维改变方向时,液滴因具有一定质量而沿原轨迹继续前进。

拦截是指主要收集直径在 0.1 到 1 微米之间的液滴的过滤机制。 当液滴随气流移动,但仍然因足够靠近纤维而附着到纤维上时,就会发生拦截。

扩散是指主要收集直径不足 0.1 微米的极小液滴的过滤机制。 因为液滴非常小,所以会受气流中的分子力影响,使得液滴与气流沿同一大方向移动,但同时又独立于气流移动。

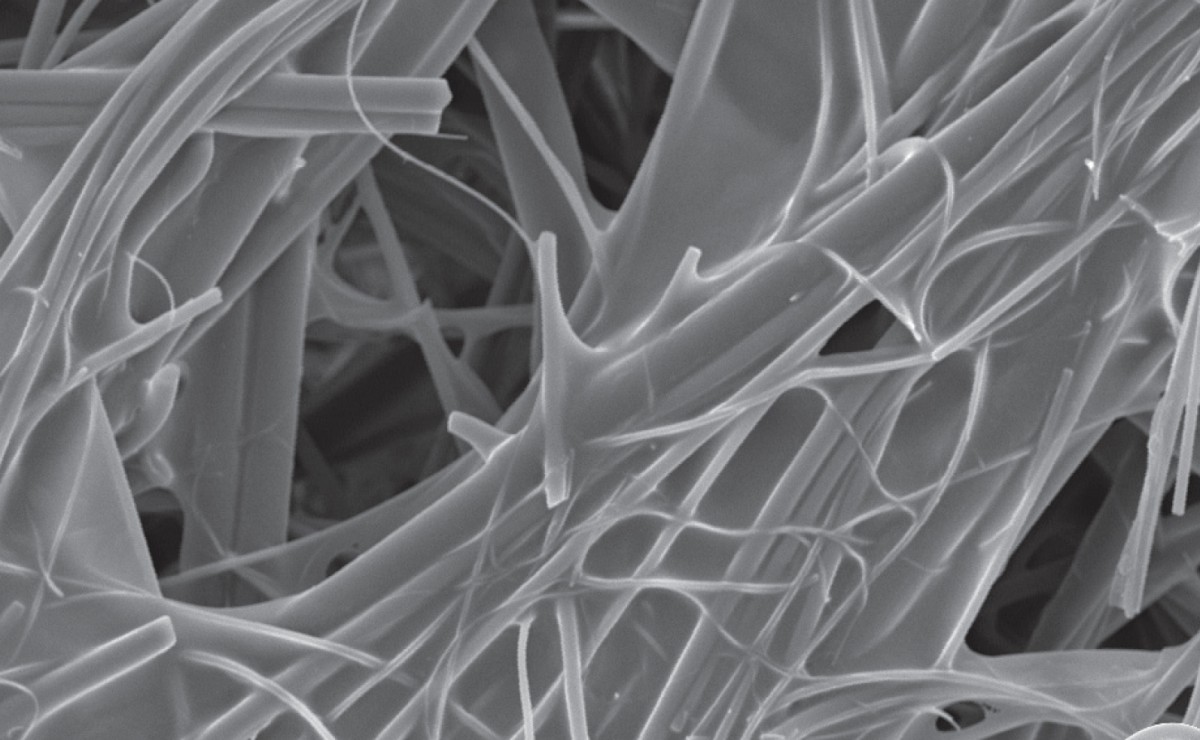

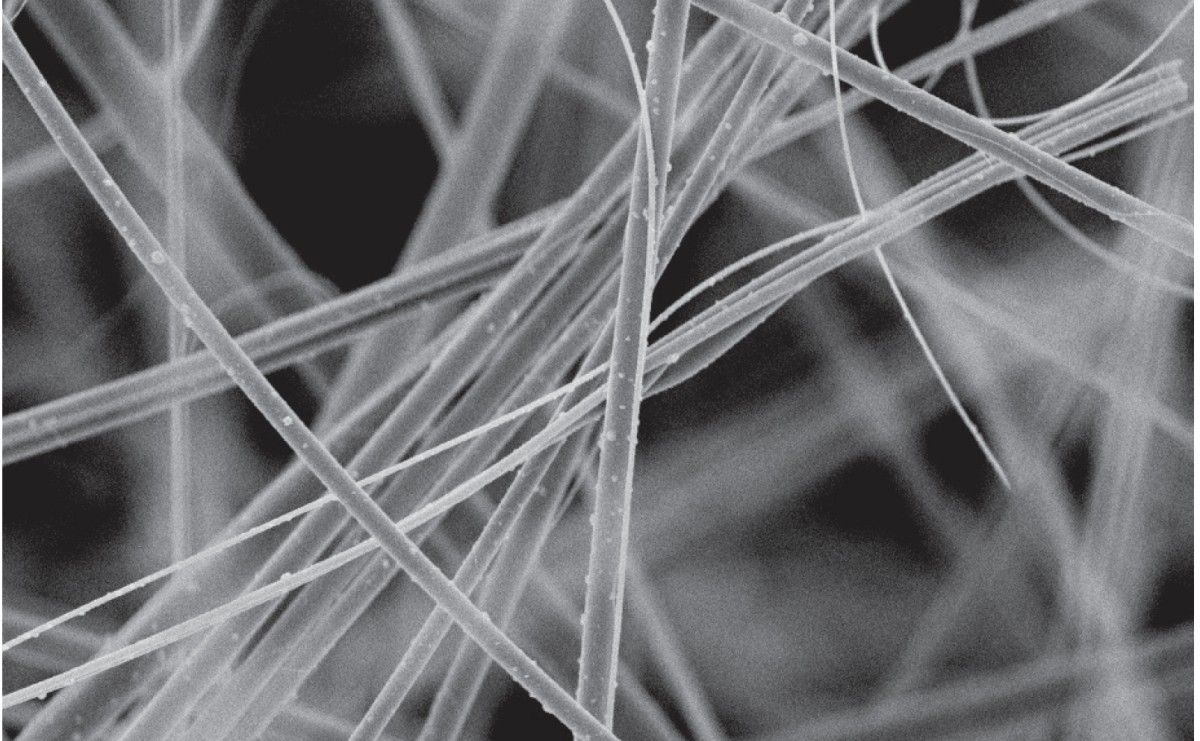

液滴附着到滤材中的纤维上后,就会与纤维上的其他液滴聚结。 当聚结的液滴足够大时,重力将拉动液滴沿着纤维排出。 在油雾过滤方面的一个重大权衡就是在对液滴排出的需求与对高效率的需要之间保持平衡。 通过使用更细的纤维来实现更高的过滤效率。 但纤维较细时需要使用树脂将滤料连结起来,而树脂却会妨碍聚结液体的有效排出(请参见图 3)。 由细纤维制成的滤材容易被捕获的液体堵塞,例如在不采取任何预筛分措施的情况下使用高级过滤 (HEPA) 滤芯(图 4)。 如果滤材由较粗纤维制成,则排水特性会得到显著改善,但滤材捕获油雾滴(特别是较小雾滴)的能力会受到严重影响。

一些纤维滤料除尘器在袋式滤芯中使用了更高级的滤料。 这些滤芯的树脂含量不多,因此可有效排水且效率相当高。 不过,滤芯的结构不是非常稳定。 一段时间后,滤材中的纤维就会堆叠到一起,导致压降上升、气流变小且过滤效率降低。

滤芯优化

要实现同时保证高除尘效率的和有效排水,其中一个方法就是使用过滤层。 许多油雾除尘器带有预过滤层,它通常是主要由较粗纤维缠结而成的网或纱,可以捕获最大的液滴并将它们轻松排出。 二级或初级过滤层使用更高效的滤材捕获剩余的大部分液滴,但仍然能够保持良好的排水特性。 最后一级滤芯通常是级别为高效过滤(过滤 0.3 微米颗粒的效率为 99.97%)或 DOP(过滤 0.3 微米颗粒的效率为 95%)的滤芯。 这些滤芯过滤效率很高,因此可清除接触到的绝大多数液滴;不过,它们的排水效果较差,而且在设计粗劣的除尘器中容易堵塞。 在设计良好的除尘器中,预过滤层可以捕获大量大液滴并将它们有效排出。 然后,初级滤芯捕获剩余的大部分液滴但负载却较低,因为预过滤层已捕获了液滴总质量中的相当大一部分。 之后,最后一级滤芯的液滴负载会非常低,但过滤效率却会很高。 如果上述任何一层的过滤效果很差,则整个除尘器的过滤效果也会很差。

要实现高过滤效率和达到所需排水效果,更稳定的方法是使用专为解决油雾收集应用中的过滤问题而设计的滤料技术。

唐纳森 Synteq XP™ 滤料采用粗细纤维的混合设计和专利性无树脂粘结系统。 此滤料的设计能够让初级滤芯发挥其最大作用。 Synteq XP 滤料采用专有粘结系统,将粘合纤维表面热熔并粘结到周围的微玻璃纤维上,可提供非常卓越的性能。 这类粘结可以形成稳定的孔隙结构,且因不含会堵塞孔的树脂,所以可提供出众的性能和更长的使用寿命。 目前,采用细纤维的滤料因不含会有损良好排水效果的树脂系统,所以可以提高过滤效率。 粗纤维仍然可提供总体结构支撑,同时保持排水通道畅通以确保卓越性能。

测量除尘器效率

关于使用滤材收集油雾的另一个有趣之处在于,所使用滤材的压降特性与干燥颗粒除尘器有很大不同。 静电(免清洗)除尘器中的干燥颗粒被捕获在滤芯上,除尘器运行时间越长,就越可能导致压降大量增加和除尘效率提高。 很重要的一点是,新干燥颗粒必须通过以前捕获的干燥颗粒所形成的粉尘层。 捕获的粉尘有助于提高除尘器的颗粒过滤效率。

过滤油雾时,随着滤料中的液体趋近饱和,压降会有适度上升。 不过,随着除尘器继续运行,除尘效率一般会略微下降。 除尘效率下降的根本原因是油雾过滤器中由纤维滤料形成的孔隙结构。 随着被捕获的液体聚结在一起,小孔隙会被液体填满或堵塞。 剩余的较大孔隙需要完成全部过滤,这会导致两个结果:

- 通过剩余孔隙的气流速度增大,压降也随之上升;以及

- 通过剩余较大孔隙的气流速度增加,捕获亚微液滴的效率下降,造成滤芯过滤效率明显降低。

这对油雾除尘器的购买者来说意味着什么? 如果除尘器的标示效率是针对新滤芯给出的,则会高于实际应用中可实现的除尘效率。 只有在油雾除尘器使用一段时间以后所测得的值才是具有代表性的真正效率。

结论

选择合适的油雾除尘器技术可能是一项艰巨的任务。 不过,通过了解不同油雾和烟雾收集基础技术之间的差异与平衡,然后根据您的车间的特点和目标进行选择,就可以找到理想的解决方案。

2 Metalworking Fluids