作者:唐纳森 Torit 应用专家 Tom Godbey 和唐纳森 Torit 应用工程师 Dan Johnson

工业耗电量占美国零售电能的 27%,而风机和泵的耗电量则占这 27% 的 40%,风机耗电量又占这 40% 的绝大部分。(参考资料 1、2)但是,您公司上次进行空气系统评估,以确定每天的空气输送量以及为此消耗的电量是什么时候? 大多数工厂输送的气流量要远远大于其所生产产品所需的量,大量的能源都用于输送空气。 能源就是金钱,如果我们能够节约用于输送空气的能源,就可以节约资金,从而降低所生产产品的成本。

空气是有重量的,正因为如此,才有必要在处理排气系统时做出合理的工程判断。 标准空气的定义是包含以下成分的气体:

- 78.1% 氮气,

- 21% 氧气,

- 0.9% 氩气,

- 无水分,处于海拔高度且温度为 70 °F 华氏度(21.11 ° C 摄氏度,华氏度 = 摄氏度*1.8+32)。

在标准条件下,空气重量为 0.075 lbs. per cubic foot 磅/立方英尺。 常规除尘系统与处理气流量为 17,000 立方英尺/分钟 (CFM)(1 立方英尺 = 0.0283 立方米)的风机连接的进气口导管口径为 30 inch 英寸(1 英寸 = 0.0254 米)。 若用重量单位表示,则风机在每天 24 小时运行的前提下,每年可处理超过 335,000 吨的空气。 许多工厂都有多个这类的系统。

工厂需要在输送空气上花费多少钱? 能源就是金钱,所以实施节能变革就等于把钱存入银行。 本文将集中讨论将空气送入除尘系统所需的成本,实际上就是风机运行成本,而非工作区域的空气加热、制冷或加湿成本。

风轴转动轴需要的功率通常称为风机的制动马力 [Bhp]。 Bhp 可使用以下公式来计算:(参考资料 3)

Bhp = (Q x ∆P / 6356 x Nf) x df

其中

Bhp 风机转动轴马力

Q 以立方英尺/分钟 (cfm) 为单位的气流量

∆P 以英寸水柱 (“wg) 为单位的风机下降/上升压力

6356 常量

Nf 使用小数表示的风机效率

df 密度系数,定义为标准空气的实际密度/密度

在本文中,我们假设空气在标准条件下,所以 df = 1。

一般来说,径向叶片风机的效率为 60 到 68%,后倾设计风机的效率为 70 到 80%。 应根据风机用途和性能要求来决定工业通风系统所使用的风机类型。 径向叶片风机设计通常用于污浊空气流,而后倾式风机设计则用于相对清洁的空气流,如除尘器的清洁空气端。 遗憾的是,许多老旧风机采用的都是低效的径向叶片设计。 这些风机具备坚固耐用的性能特征,但在安装这类风机时几乎没有考虑能耗,因为在最初购买它们时能源价格很低。

消耗的能量以千瓦 (kW) 而不是 Bhp 为单位计算;因此,需要将 Bhp 转换为 kW。 要将 Bhp 转换为 kW,只需将 Bhp 乘以 0.746。 但是要得到电机需要的总能量,需要用该转动轴能量除以电机效率 Nm。

电机效率取决于电机设计,但通常约为 90% [0.9]。 启动装置往往会导致额外的电能损耗,电表到电机之间的线路也会产生输电损耗。 这些损耗较小,但从相对节能的角度来看,它们足以导致电机效率下降到 90%。 选择,将转换过来的 kW 值乘以运行小时数和每千瓦时的电力成本。

年成本 = (Q x ∆P x 0.746 x H x 52 x C) / (6356 x Nf x Nm)

其中

52 年运行周数

H 每周运行小时数

C 每千瓦时的成本

的确,6356 和 0.746 可以合并为一个常量,但这会破坏逻辑字符串。 这就回答了以下问题: 空气能耗成本中包含哪些项?

我们可以控制能耗成本公式中的哪些量?

在该公式的所有量中,工业通风系统的设计人员和操作人员能影响到的仅有两个量是气流量和压降。

我们如何控制这些变量?

如果目标是使用最少的能源,则应该尽可能减少系统中的总气流量,所以在设计时应最大限度地在尽可能长的时间内减少压降(或气流阻力)。

有关如何实现上述控制和节约能源的示例

好的设计实践

最大限度减少过滤系统中的气流量和压力损耗的一个方法是从一开始就遵循好的设计实践。 设计这一主题过于广泛,本文无法全面涉及,但提供了一些有用的设计实践资源,如工业通风大会 (http//www.michiganivc.org) 等等。 这些大会会提供相关培训,以指导如何设计出总气流量最少、系统静态损耗/阻力最小、风机性能最好的排气系统。

许多工厂都安装有类似于图 1 所示的装置。

从外观来看,装置的安装方式非常合理;但风机进气口的弯管存在问题。 要使风机以最高效率运行,最后一节弯管和实际风机进气口之间的进气口上需要直径为弯管直径三到四倍的直管。 (参考资料 4)如果没有这段直管,空气就不能均匀地进入风机进气口,风机的运行速度将低于标示速度,因此无法提供设计气流量。 事实上,进气口的弯管位置相当于在系统中产生了 0.9 英寸水柱(1 英寸水柱 = 25.4 毫米水柱) 的压力损失。

假设系统气流量为 17,000 cfm 立方英尺/分钟 (1 立方英尺 = 0.0283 立方米),每天运行 24 小时,所使用的风机效率为 80%,且风机运行成本为每千瓦时 0.09 美元,则该装置每年要消耗价值 1,960 美元的不必要能源。 只要运行该系统,每年都会产生上述成本。 如果设备布局以及将风机移动相当于 4 倍弯管直径的长度所需成本导致移动风机不切实际,那么将弯管卸下并替换为内部带有三个导向叶片的相同弯管,也可以将年损失减少到 435 美元(节省大约 1,525 美元),并使系统在不增加能耗成本的情况下提供更大气流量。

根据一家国内管道组件供应商的报价,在原始装置上 5 节直径为 30 inch 英寸的弯管内部安装导向叶片的成本约为 300 美元。 相比之下,安装新弯管进行改造所需的成本为 1100 美元(假设需要两位维修人员花费半天时间完成更换)。 (参考资料 5)

合理的设计非常重要。 相对不合理的设计会导致只要系统运行期间就会发生额外成本。

集中式系统

传统除尘系统由集尘罩、管道、带灰斗的除尘器、卸灰系统和风机组成。

风机定律或系统规律

设施始终面临着提高生产量的压力,并且久而久之会面临带速增加、斗式提升机驱动装置更新换代等问题。由于气流量绝不可能增加到可满足不断增加的产量的程度,排放系统很快就不能满足需要。 解决之道是什么? 传统的做法是提高风机速度以增加气流量。 但这需要付出代价,非常高昂的代价! 物理科学定律决定了发生的结果。 这些定律称为风机定律或系统规律,如以下方程式所示: (参考资料 3)

气流量 (cmf)(新) = 气流量 (cmf)(旧) x [转速 (rpm)(新)/转速 (rpm)(旧)]

气流量变化与转速变化成正比。 如果需要气流量增加 20%,则风机速度也必须提高 20%。

静压 (SP)(新) =静压 (SP)(旧) x [转速 (rpm)(新)/转速 (rpm)(旧)]2

风机速度提高 20% 时,静压 (SP) 会相应增加 40%。 这是因为通过固定管道系统的气流量增加 20% 时,系统阻力会增加 40%。

功率 (HP)(新)=功率 (HP)(旧)x [转速 (rpm)(新)/转速 (rpm)(旧)]3

功率需求(也就是能量需求)是风机速度变化的立方函数,所以气流量增加 20%(且风机速度也相应增加)会使功率需求增加大约 73%,仅仅将气流量增加 20% 就需要一大笔成本。

废弃和更换整个系统的缺点是成本过高,那么工厂的工程师应该怎样做?

考虑选取远离集中式管道系统的一个或多个产尘点,并在对应位置安装单个的专用除尘器。 空气将通过其余产尘点重新分流,从而增加通过其余集尘罩的气流量。 这一新型专用除尘器是独立式集中式除尘器的小号版本,它的风机和排尘设备体积都更小。 如果应用场合允许,专用除尘器的体积可以小到足以嵌入集尘罩壳体内,如图 3 和 4 所示,最大限度缩短管道长度并且进一步减小静压损耗。

这些小型专用或一体式除尘器与更大型的集中式袋式除尘器一样可靠,而且需要的能源更少。 在图 3 中,安装在粉尘源附近的专用除尘器只需额外消耗大约 20% 的能源,相比之下提高风机速度的除尘器则需要额外消耗 74% 的能源。 另外,一体式专用除尘器还具备其他优势,即无管道、无需排尘设备,以及因为不存在任何管道损耗,可以进一步降低动力成本。

为最大限度发挥作用,应该找准机会确定专用装置的位置:

- 距离集中式除尘器最远的产尘点,或者

- 并不始终使用排气系统的产尘点。 之后,在需要进行排尘的生产设备未使用和不产生粉尘的期间,可以将专用除尘器关闭。(适时按下“OFF”(关闭)按钮是最节约能源的做法)。

高性能滤材

回想一下,节约能源是在保证满足应用要求的情况下通过最大限度减少气流量和降低压降来实现的。 降低压降的一种方法是将采用纤维滤料的滤筒式除尘器的滤材升级为性能更出色的滤料。 高性能滤料分为四大类。

- 经过表面处理的滤材,

- 褶式滤袋滤料,

- 先进技术滤料,以及

- 创新型滤材结构技术。

经过表面处理的滤材

表面处理可在以下多个方面增强性能: 提高效率、降低滤料压降、增加对水汽和化学分子的阻力、改善粉饼排放以及减少搭桥现象等等。

存在多种表面处理方式,部分为机械处理方式,其他为化学改性方式,或者这两种方式相结合的处理方式。 表面处理的主要目标是将大部分颗粒截留在滤料表面以及从滤料表面释放出去。 以此来使滤料在更长时间内更加清洁,进而降低压降。 另外,这些表面处理方式还可用于增加对水汽和化学分子的阻力和减少搭桥现象。 以下是一些比较常见的滤材表面:

- 光滑的标准滤袋具有光滑的毛毡表面,采用开孔纤维因而具有天然柔软度。 这些纤维有助于捕获超细粉尘和截留粉饼。 诸如蛋白质、淀粉、熟石灰粉之类的粉尘存在的特定问题是这类粉尘容易结块,并在高湿度条件下形成坚硬的粉饼。

- 烧毛表面处理指使用燃气明火熔化表面纤维,以减少粉尘颗粒粘附在表面的可能性。 经烧毛处理的表面通常可提供更好的粉饼排放性能,从而降低压降。

- 抛光表面处理也称为蛋壳表面处理,指熔化并涂抹滤料纤维的微观层,形成光滑表面以改善粉饼排放性能。 因此,在处理一些黏着力非常强的粉尘时,能够提供更好的粉饼排放性能和降低运行压降。

- 树脂表面处理有助于粉饼的初始积聚和减少纤维吸收的水分,能够更好地释放湿敏性粉尘和降低运行压降。

- 疏油、疏水和普遍的化学处理这三个术语都可用于描述经过氟碳浴浸泡和挤压,然后加热成形的毛毡。 碳氟化合物可以减少纤维对水分和酸的吸收,并为粉饼排放提供一个光滑的表面。 它可以增强纤维的耐水解性、耐加热性以及抗酸分解性。

- 膨胀聚四氟乙烯是一种薄膜,可热粘结到传统针刺毛毡或机织物的表面。 这种膜可提供高效率、出色的粉饼排放性能以及经改善的气流,但会产生一定的成本。

目前还有其他表面处理方式(如亚力克泡棉),且已开发到可满足特定行业和应用的独特需求的程度。

褶式滤袋: 对于在滤袋中加入更多滤料以提供更大气流量,以及对于增强现有传统圆管式除尘器的除尘效率和性能的需求,使得褶式滤袋应运而生。 另外,在现有除尘器中安装褶式滤袋还可以降低压降,从而节约能源。 褶式滤袋和直径为 6 或 6.25 inch 英寸(1 英寸 = 0.0254 米)的传统滤袋一样,形状为椭圆形或圆形,但滤料采用了褶式结构,这是为了提高每轴线英尺长度的滤材的总过滤表面积。

褶式滤袋通常可以使现有除尘器的总过滤表面积增加至两倍甚至三倍。 这并不意味着除尘器的流量也会增加至三倍。 与所替换的纤维滤袋相比,褶式滤袋在运行时的过滤风速通常要低得多。 过滤风速具体下降多少取决于粉尘性质和除尘器的壳体设计。 使用褶式滤袋改造现有袋式除尘器确实提供了为降低除尘器中压降提供了一种潜在的经济实惠的方法,因为过滤面积增加意味着气流阻力减少。 褶式滤袋可用于范围广泛的滤材。 使用高效率纳米纤维进行表面处理的纺粘滤料很常见。 纳米纤维技术将粉尘截留在褶式滤料表面,在除尘器清灰周期间可通过脉冲将其轻松去除。 因此与传统的无涂层纺粘滤料相比,其压降更低,排放更少。 目前,这种滤料可用于椭圆形或圆形褶式滤袋以及传统滤筒。

先进技术滤料: 包括分级旦尼尔、复合、水刺和静电纺丝的纳米纤维滤料。 上述大多数滤料技术在 10 年以前尚未面世,并且通常是在购买、安装现有除尘器和指定滤材之后才被引入。 通过在按既定计划更换滤芯时改用性能更高的滤料来升级除尘器,可以显著降低运行压降、提高滤芯效率和延长滤芯使用寿命。

分级旦尼尔滤料的结构是在清洁空气一侧使用纤维直径较大的纤维层,而在污浊空气一侧使用较细纤维层。 与全部使用细纤维的毛毡相比,这种结构可以在降低压降和改善脉冲清灰效果的同时,增强表面过滤效果。

复合滤料由两种不同类型的纤维构成,以利用每种纤维固有特性的优势。 其中一种常见的复合滤料是价格相对低廉的毛毡(比如聚酯)表面覆盖一层一个薄薄的 P84® 纤维。 P84® 具有出色的过滤效率、粉饼排放性能以及更高耐热性(表现为较低压降),但价格较高。 聚酯纤维价格低廉且耐用。 如果仅仅是为了降低压降而选购完全使用 P84® 的纤维,则成本太高,但将其与聚酯底层相结合,就可以经济实惠地解决一些棘手的压降问题和耐热问题。

水刺毛毡滤料技术指毛毡生产工艺,并且在生产过程中采用的是计算机控制的高压水刺工艺而非针刺。 滤料的常规制造工艺包含针刺工艺,即拉伸、编织纤维以及使其缠结到一起以形成厚毛毡。 这种机械针刺工艺的缺陷是纤维的孔距和大小不一致。 这种不一致会使得粉尘通过孔隙结构移动,导致粉尘颗粒被深层过滤(或嵌入到毛毡深层)而阻隔气流并导致滤芯的压降过大,因此会影响过滤效率和压力损失。 水刺毛毡的孔隙大小更为均匀,孔径更小。 这意味着深层过滤现象减少,压降也随之降低。

静电纺丝工艺用于生产纳米纤维滤料,这是一种超细连续弹性纤维层,厚度仅为 0.2-0.3 微米。 纳米纤维滤料在滤料表面形成一个耐久纤维网,将粉尘捕获到滤料表面,从而使滤料过滤亚微米级颗粒的效率更高,通过提高脉冲清灰效率来延长滤芯使用寿命,并且能够在更长的运行期内确保较低压降。

通过静电纺丝工艺制成的滤材中细纤维所占比例较高,而且孔径更小、更均匀。 因为制成滤材的纤维孔径均匀一致,所以滤材能够更有效地将粉尘过滤到表面,从而能够提高脉冲清灰效率和降低压降。 另外,较小的孔径还可以:

阻止深层过滤以提高滤芯清灰效率,以及

降低压力损失 - 可增加气流量、延长滤芯寿命和减少排放。

创新型滤料结构技术

最新滤料设计技术将纳米纤维技术的优势与先进的滤料结构相结合。 与传统褶式滤筒滤材或滤袋相比,该设计采用了凹槽通道。 该设计可显著增强滤芯过滤效率,提供更好的脉冲清灰效果和较低的运行压降,从而进一步节约能源。

如何利用高性能滤材实现节能

仅仅是为除尘器安装高性能滤材并不会立即实现节能。 为什么不会? 因为滤材提供的较低压降会导致风机进气口压力较低,所以除非您调整风机的性能,否则风机仅仅是吸入更多空气而且需要更多马力(而不是更少)。 要发挥高性能滤材的节能潜力,必须降低风机速度,以便将气流量保持在最初的设计流量。

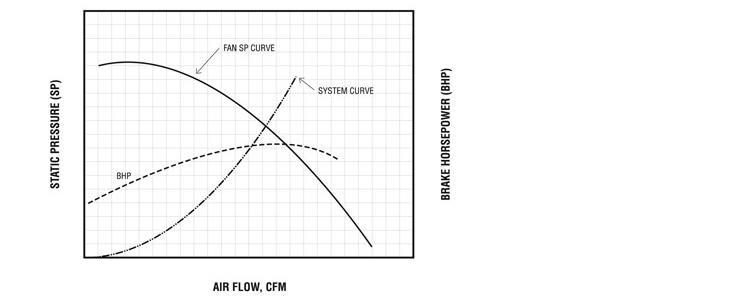

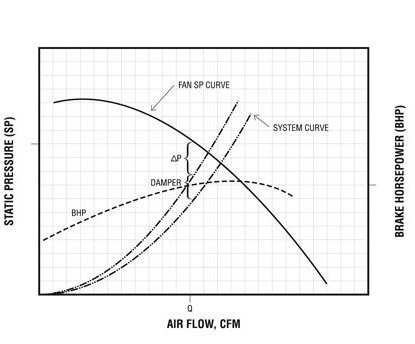

图 7为风机性能曲线,其中显了静压 (SP) 曲线和制动马力 (bhp) 曲线。 叠加在这两条曲线之上的是一条系统曲线,代表除尘系统中所有部件(集尘罩、管道、除尘器等等)的阻力减去最终增加的滤材压降。

如果设计气流量是 Q1,设计压降为 ∆P1,并且安装的高性能滤袋在在降低的压降 ∆P2 下运行,则风机进气口的静压则会下降到 SP1,导致流量增加到 Q2 且制动马力增加到 bhp2,如图 8 所示。 要将气流量恢复到设计流量 Q1,则必须对风机系统进行机械改造。

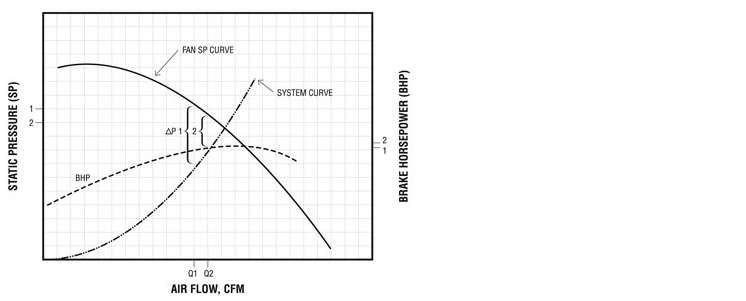

将气流量减小到最初的 Q2 值的一个简单方法是关闭一个调风阀以代替静阻力,如图 9 所示。 这可以将气流量减小到原始水平,但也会将 bhp 恢复到原始水平。 实际上,调风阀形成了一条新系统曲线,如图 10 所示。 这并没有达到减少能耗的目的。

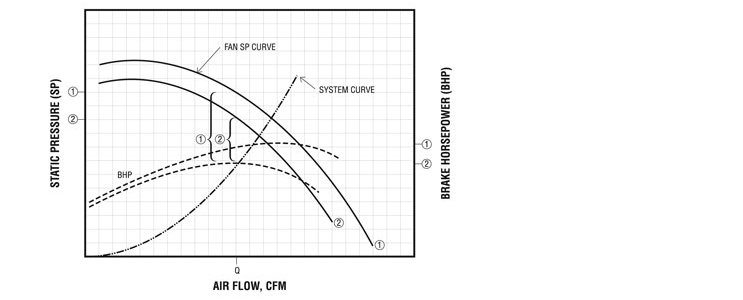

要发挥节能潜力,必须减少所需的 bhp,这就需要改变风机速度。 改变风机速度的两种方法分别是使用变速电机和简单地更换皮带和皮带轮。

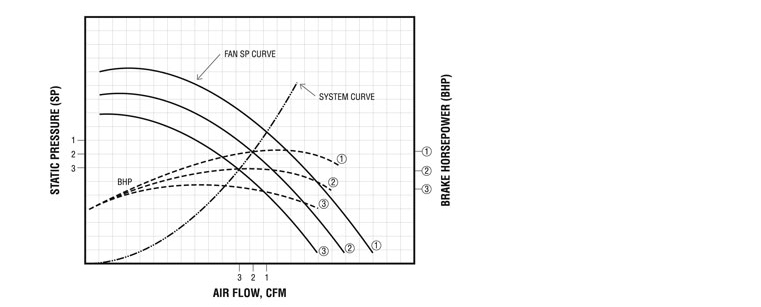

如果没有对系统进行测定,无法得知风机曲线,或者系统流量为变量,则最有效的解决方案是使用变频驱动器 (VFD)。 VFD 可提供无数条风机 SP 曲线和对应的 bhp 曲线,如图 11 所示。 只需简单地拨动调速开关来获得所需的流量,即可体验到改变制动马力的好处。

请记住第三条风机定律: 对于固定式系统,bhp 的减小值式是风机速度变化值的三次方。

- 风机速度降低 5% 时,可节约 14% 的能源 0.953 = 0.86

- 风机速度降低 10% 时,可节约 27% 的能源 0.903 = 0.73

- 风机速度降低 12% 时,可节约 32% 的能源 0.883 = 0.68

缺点是与简单地更换皮带和皮带轮相比,购买 VFD 的成本较高。 对于功率为 40hp 的系统,独立式 VFD 的价格在 5000 到 5500 美元之间,而且需要两名电工花费半天时间完成安装,而使用这些成本在许多情况下都能获得满意的回报。

对于不需要改变气流量的固定式系统,只需更换传动装置上的皮带和皮带轮即可。 风机速度变化使流量恢复到原始 Q1 值,并将所需功率动 bhp1 降低到 bhp2,如图 12 所示。 固定的转速变化可实现 100% 的能源回收,而且成本不高。 就使用 40 马力(1 马力 = 735 瓦)电机的示例系统来说,成本大约为 300 美元,而且需要两位维修人员花费半天时间完成安装。

案例记录

美国南部的一家大型谷物装卸运输和油料种子加工厂共有 35 台使用纤维滤芯的袋式除尘器。 出于降低能耗成本的压力,在对高性能滤材进行了大量研究后,该工厂做出了为一台除尘器安装水刺滤材的决策。 目的是通过新滤材将除尘器压降降低 2" 英寸水柱(1 英寸水柱 = 25.4 毫米水柱),如果 35 台除尘器全部都安装这种滤材,节能效果将非常惊人。

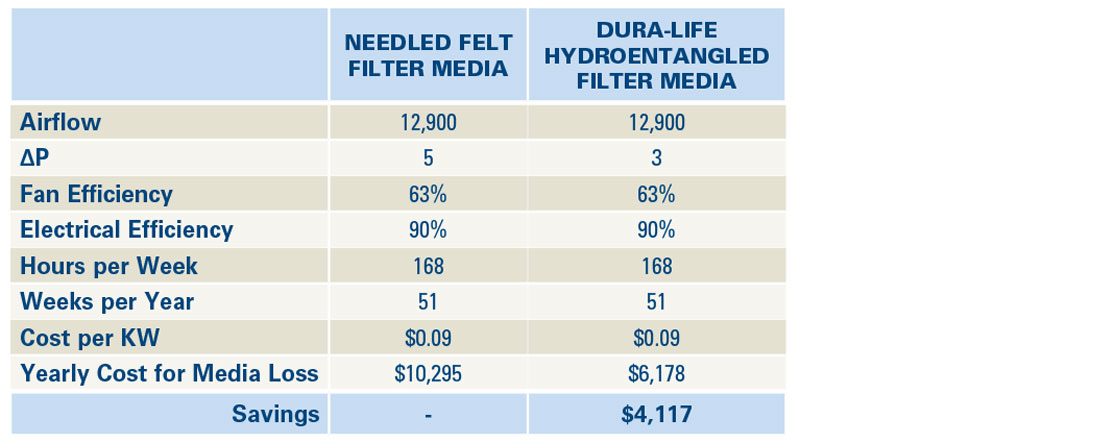

图 13显示了分析数据。 气流量被设置为 12,900 cfm 立方英尺/分钟(1 立方英尺 = 0.0283 立方米)。 针刺毛毡的压降为 5 inches 英寸水柱(1 英寸水柱 = 25.4 毫米水柱),而水刺滤袋的压降则稳定在 3 inches 英寸水柱(1 英寸水柱 = 25.4 毫米水柱)。 风机是径向叶片风机,效率为 63%。 使用的电力传动/电机效率为 90%。 该工厂每年 51 周、每周 7 天、每天 24 小时运行。 他们的电力成本是每千瓦时 0.09 美元。

除了可稳定在较低压降外,水刺滤芯元件还可拥有两倍滤芯使用寿命。 在该工厂的经理将所有因素(减少滤芯更换可节约的人力、更换驱动器所增加的成本以及增加的滤袋成本)计算在内的情况下,见到回报所需的时间约为 3.8 个月。

鉴于只需购买和安装水刺滤袋和调整皮带轮以降低风机速度,该工厂断定如果对 35 台除尘器全部进行改造,则每年可能节省超过 77,000 美元的成本。

摘要

空气是有重量的,工业通风系统中的空气输送需要消耗相当多的能源。 要尽可能降低能耗成本,进而降低产品成本,就必须在设计新系统时做出合理的工程判断,而且必须考虑替代系统。 对于现有系统,请考虑使用替代产品,比如采用增强型滤芯表面处理技术、高级性能滤料和/或创新型滤材结构的滤袋等,目标是降低通过系统的压降。 上述所有可行解决方案都意味着较高的初期成本,但考虑到节约的能源,任何一个解决方案都能实现整体的长期成本节约。