唐纳森全球液压和散装燃料产品经理 Paul Klick 撰

一辆不能卸货的自卸卡车不值多少钱。

这就是为什么在当前的供应链挑战和更替换件交货周期下,保护敏感液压组件比以往任何时候都更重要: 泵、阀门和驱动装置。 这些挑战也强调了高效液压过滤乃至液压过滤测试的重要性。

您不是唯一还没有仔细想过液压过滤产品是如何测试的人。 大多数车队经理和设备操作员只是确认过滤器已经安装,通常不会询问过滤器是否会保护液压组件和保持设备运行。

如果事情有那么简单就好了。 如果所有的测试标准都是平等的就好了。

对于液压过滤制造商来说,他们需要遵循 ISO 测试标准,并需要由符合这些标准的实验室测试来测量性能,才能发布其过滤器的微米额定值和效率。 目前公认的测试标准 ISO 16889 是在 23 年前发布的,并不能准确地反映液压过滤器必须发挥作用的真实环境。 测试模拟了液压泵的稳定流速,但没有模拟阀门开启和关闭以及气缸膨胀和收缩的真实搅拌性质,通常流速变化幅度高达 400%。

新的 Alpha 测试标准

液压设备的运行环境通常无法通过实验室的基准测试准确地再现。 您永远不可能真正地重现所有的变量和压力,比如,一个建筑工地可能会砸到液压系统,以前的标准不需要接近于模拟这些变量的测试程序。 过滤器制造商现在可以根据新的 ISO 测试模拟这些参数,并运用动态流速再现真实环境,评估过滤器的效率、容量以及污垢颗粒的捕获和截留。 借助 2021 年行业批准 ISO 23369,该新标准的实验室测试现在可以更准确地复制真实的过滤器工作条件。 这意味着昨天的 Beta 效率液压过滤技术需要改进,以在今天的 Alpha 效率测试标准中表现良好。

在过去,过滤器被评级为保持或保留一定数量的污染物,但这个数量没有考虑过滤器在压力下或在停止和启动过程中实际上会保留多少污染物。 事实证明,暴露在流速和压力速率不断变化环境下的液压过滤器效率不及以前实验室测试方法所显示的。

更直观地说: 在一杯水中装满污垢或淤泥。 最终,污垢会沉淀在底部,水看起来基本上是清澈的。 现在稍微碰一下玻璃杯。 里面的水是不是看起来有点浑浊了? 想象一下,玻璃杯不断以不可预知的方式受到冲击和碰撞。 玻璃杯的底部是一个符合以前的 ISO 标准的液压过滤器。 在理想条件下,它能很好地防止污垢进入液压油,但加上任何变量,例如流量波动,它就会释放一些污染物。

得益于所需的循环流动测试和“动态流动下的容量”测试,根据标准 ISO 23369 设计和测试的过滤产品能够更好地防止污垢在压力下进入液压油。

测试过滤器效率

对于车队经理来说,液压过滤器必须以特定的效率捕获特定大小的污染物。 如果不能,设备 最终会失灵。 但是您怎么知道颗粒大小和效率应该是多少呢? 新的 ISO 标准要成为指路明灯还有很长的路要走,但并不是每个过滤器都是按照新标准设计的。

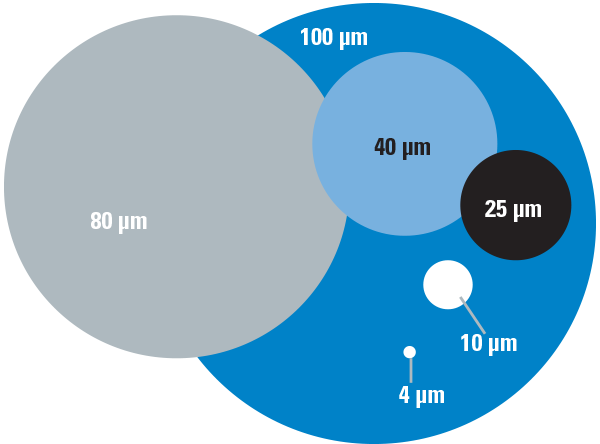

一般来说,优质的过滤产品提供优质的结果。 如果产品的罐上列出了 Beta 比,只要通过 Beta 比就能判断过滤器的质量。 然而,并不是每个液压过滤器制造商都注意到它的 Beta 比,有必要细心留意。 过去的计算效率方法被称为“额定”,通常意味着过滤器将捕获每 2 个 (Beta 2) 颗粒中的 1 个,这些颗粒在指定尺寸时会难以捕获。 额定 10 微米 Beta 比意味着过滤器捕捉 10 微米或更大颗粒的有效性约为 50%。 绝对有效性,或 Beta 75,通常被视为有效性 98.7%,或捕获每 75 个颗粒中的 74 个,在指定微米时会难以捕获。

在过去的二十年中,大多数优质过滤器制造商将自己的过滤器额定为指定微米 Beta 200 (99.5%) 或 Beta 1000 (99.9%) 效率。 借助新的 ISO 23369 标准,Alpha 评级现在可以确定液压过滤器在真实的动态流动情况下的效率。 “10 微米 Alpha 1000”的 Beta 比可以捕获每 1000 个颗粒中的 999 个 (99.9%) 尺寸为 10 微米或更大的颗粒,而流速波动幅度为 4 倍。

在保护液压系统时,过滤器效率是关键。 液压系统故障的首要原因是受污染液压油引起的表面磨损。 实际上,高达 70% 的故障都与被污染的液压油有关。 液压油中的任何污染都可能导致磨损。 甚至比红细胞还小的污垢颗粒也会导致严重的问题。 而红细胞的尺寸只有 8 微米!

另一件要记住的事情是,污染永远会导致更多的污染。 想象一个污垢颗粒在 10000psi 的压力下在您的系统中循环。 它会凿开或磨损组件,分解成不同尺寸,如今就有了更多的颗粒。 问题会呈指数级增长,100 个微观粒子变成 1000 个,1000 个变成 100 万个。 然后因为伺服阀或活塞损坏,您打电话给维修部门来取回您的挖掘机。 意外停机时间会导致收入损失。

那么,有效过滤对您的公司有多大价值呢? 如果您的设备停机,会损失多少收入呢?

因为,毕竟一辆不能卸货的自卸卡车不值多少钱。