现状

位于美国路易斯安那州的 Barriere Construction 主营道路建设和铺路业务。 该公司运营着两套先进的沥青生产设施,并以其在环保方面的卓越工作屡获美国国家沥青路面协会 (NAPA) 钻石成就奖。

Barriere 采用了前沿的技术和精密的器械,有独特的能力为客户提供优质的材料、设备和最终成果。

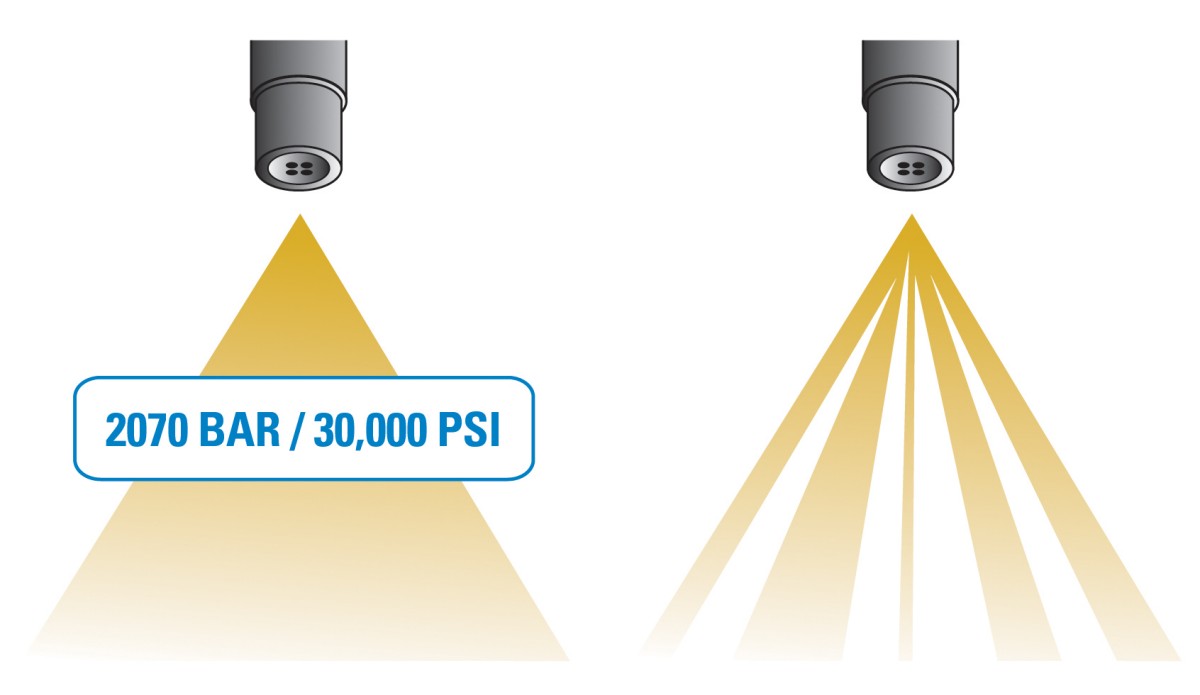

Pat Klaman 是 Barriere 的全流程可靠性经理,负责追踪并降低运营成本。 Barriere 每五年或每 5000 小时彻底翻新一次非道路施工设备,而 Pat 的工作则是确保严格遵守 OEM 推荐的维护计划。 自从该公司开始升级到配备高压共轨 (HPCR) 发动机的 Tier 4 设备以来,这项工作变得更为重要。

调查

Pat 从研究报告中了解到,转变为 Tier 4 设备意味着 Barriere 对清洁柴油的需求将更迫切。 他开展了一项调查,希望得出 Barriere 需要多久更换一次车载燃油滤芯。 但调查结果让他充满担忧,他发现完全达不到 OEM 预期的标准。

随后,他又测试了现场散装油箱和移动加油车中残留的柴油状况。 Pat 的测试结果表明,柴油中水分和杂质污染问题严重。 Pat 最终决定致电唐纳森清洁解决方案经销商 Reliable Industries 的销售经理 Scott Rongey。

挑战

Barriere 的 Tier 4 设备经常因车载燃油滤芯堵塞和喷油器故障而停工。 公司希望为设备注入清洁、干燥的柴油。 对于 Barriere 而言,水分杂质的污染问题尤为重要,因为路易斯安那州的湿度普遍偏高。

清洁解决方案

Scott 建议 Barriere 在散装燃油箱和移动换油服务车的进口和出口上安装过滤装置。 Barriere 在两个 37,854 liter 升 / 10,000 gallon 加仑的散装油箱和 25 辆移动换油服务/加油车上安装了散装过滤系统。

Pat Klaman,Barriere Construction TPR 经理

结果

Barriere 设备的车载燃油滤芯检修间隔从原来的平均 250 小时提升到 350 小时。 此外,一年内的燃油滤芯“事故”从 35 起降为 11 起。 Pat 表示,这些数字的下降使得仅在更换滤芯一项上就为公司节省了 24,000 美元,还不包括过去经常发生的生产时间损失和维修成本问题。

Pat 表示,紧急的设备维修数量下降了 50% 以上,并且自从安装了过滤系统后,再也没有一台发动机报废。 燃油喷射问题“不复存在”。

总体而言,Barriere 获得了:

- 检修间隔延长 40%

- 滤芯“事故”减少 69%

- 设备维修减少 50%