纺织厂如何从升级的过滤器获益

空气压缩机在制造工厂中发挥着重要作用,可驱动各种机械和执行无数其他功能。 工厂环境的粉尘越多,为压缩机净化进气的空气过滤器的负担就越重。 传统的纤维素过滤器会很快堵塞,而唐纳森的更新过滤技术却可以迅速获得投资回报。

其中一个例子发生在中国的一个重尘纺织厂。 将传统空气过滤器替换为采用唐纳森专有细纤维技术的高效率过滤器后,该工厂空气过滤器的停机时间大幅降低。 唐纳森过滤器将该工厂空气过滤器的保养周期延长了原来的五倍,这大幅降低了工厂所有者的维护成本并提高了系统可靠性。

极具挑战的环境

位于中国山东省的这家纺织厂依靠大约 600 台压缩机来驱动各种机械和操作。 由于空气中有各种纤维和其他颗粒物,因此压缩机空气过滤器在使用不满 200 小时(有时只有 50 小时)后就会堵塞并触发气流受限警报。 工人试图通过逆转气流来清洁过滤器,但收效甚微,有时只能将过滤器的使用寿命延长 100 小时。 此外,用高压空气清洁过滤器并非一个实用的解决方案。 使用高压空气清除空气过滤器中的尘土必然会损坏脆弱的滤芯滤料,导致小撕裂,从而让更多更大的颗粒通过。

为了改善这种情况,空气压缩机供应商与唐纳森讨论将纤维素空气过滤器替换为采用唐纳森 Ultra-Web® 技术的表面集尘细纤维过滤器的可能性。 传统纤维素过滤器可实现大约 99% 的效率,而细纤维技术可实现 99.99% 的效率。

该技术的工作原理

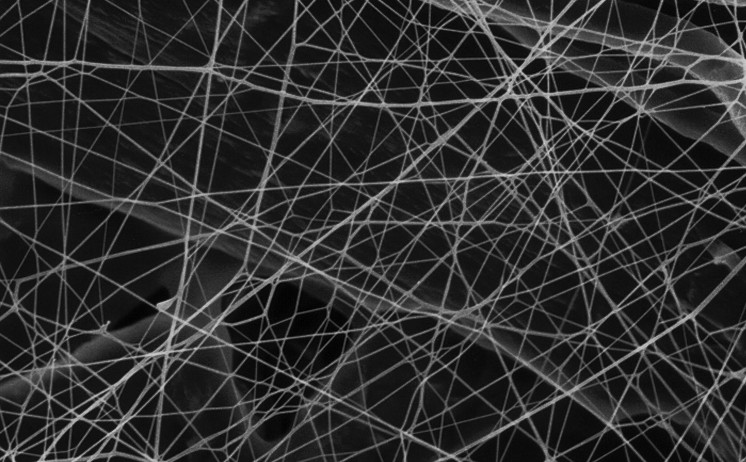

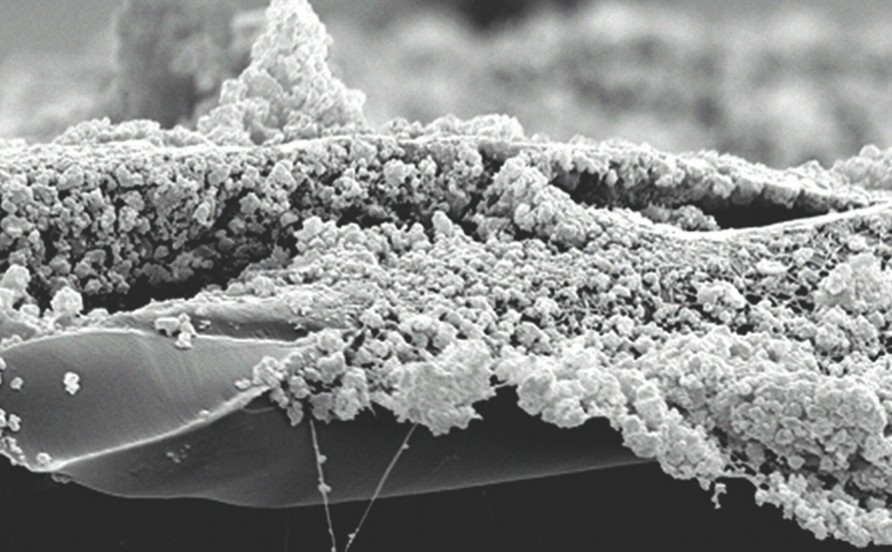

进气口滤芯滤料通常采用纤维素纤维或纤维素合成混合物制成。 唐纳森的 Ultra-Web 技术采用一种通过静电纺丝工艺制成的细纤维滤料,这种工艺可生产出直径 0.2 到 0.3 微米的连续、有弹性的合成细纤维。 Ultra-Web 技术通过建立细小的纤维间距来捕获滤料表面的粉尘,从而提供高效率,如图 1 和图 2 所示。 滤料表面捕获的粉尘形成“粉尘层”,该“粉尘层”仍然透气,这意味着与纤维素深层过滤滤料(粉尘滞留在滤料的深层并且可能阻挡气流通过)相比,滤芯的阻力上升得更缓慢。

图 1: Ultra-Web 技术形成的极细纤维网使粉尘只能滞留在滤料表面。

图 1: Ultra-Web 技术形成的极细纤维网使粉尘只能滞留在滤料表面。

图 2: 细纤维过滤器表面上的粉尘。

图 2: 细纤维过滤器表面上的粉尘。

尝试替代方案

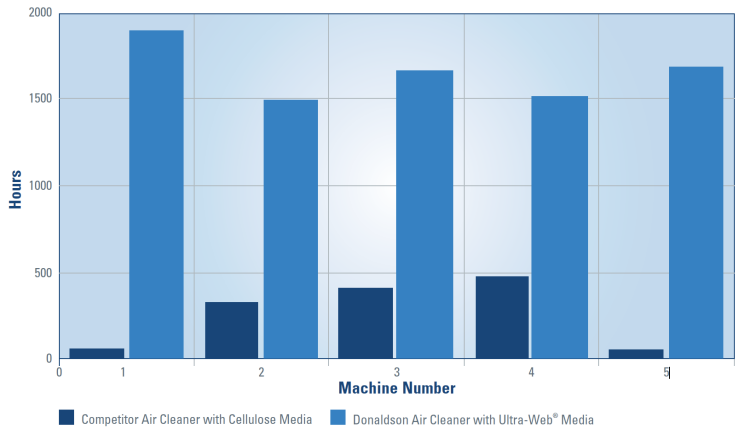

为了确定高效过滤器的效果,工人在五台压缩机上安装了细纤维过滤器,这些压缩机之前使用传统纤维素滤料。 过滤器组件从原来的垂直安装组件变为新的唐纳森组件,后者装有水平配置的 Ultra-Web 过滤器。 工人监测运行,比较两种类型过滤器上触发气流阻力警报的时间。 结果非常显著。

如图 3 所示,Ultra-Web 过滤器提高了警报触发的平均时间,从大约 300 小时提高到超过 1,500 小时,提高了五倍。 图 3 显示了达到一定压降水平的运行小时数。 表面集尘能够减慢阻力上升的速度,从而延长过滤器的使用寿命。

在目视检查中也能明显看出这些过滤器的高效率。 如图 4 所示,在测试期结束时,过滤器外部捕获了大量的粉尘和其他颗粒物,而内部的粉尘明显更少,看起来几乎像新过滤器一样干净。

该工厂测试后采取的行动

在测试后,该纺织厂经营者将 600 台机器上的所有空气滤清器都替换为唐纳森 Ultra-Web 过滤器,每年节省超过 100 万美元的运营成本。 过滤器替换每年还能节省超过 7,000 人时的人工。 这相当于约 3.5 名全职员工。

其他考虑因素

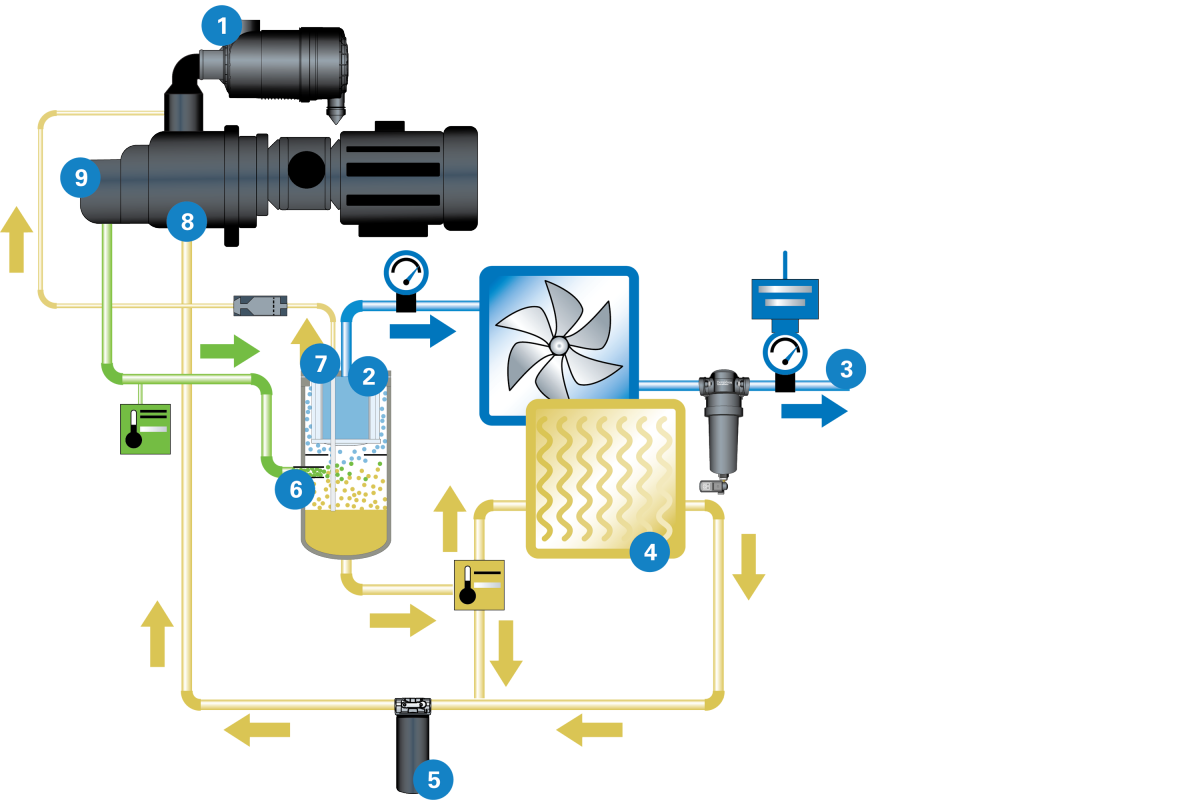

这家中国纺织厂是证明改进空气过滤可以显著影响整体系统效率的最好例证。 空气过滤器必须被视为过滤“生态系统”的重要组成部分,该生态系统还包含机油过滤器和油气分离器,如图 5 所示。 一个过滤组件的性能得到改进直接影响另一个过滤组件的性能。

从空气过滤器对油气分离器使用寿命的影响可以看出过滤组件之间的相互影响。 优质空气过滤器可减缓油气分离器的阻力上升,从而支持油气分离器的长使用寿命并降低该组件的压降。 压降会降低压缩机的效率;换句话说,当存在压降时,同样电量产生的压缩空气能量更少。 压降增加 1 psi 基本就会使压缩机的输出降低大约 0.5%。

虽然个别地点的结果可能会因存在的污染物、目前使用的过滤器和其他类似变量而有所不同,但目前使用低效空气过滤器(如传统纤维素过滤器)的大多数工厂都可以从选择高性能、高效过滤器受益。 除了纺织厂,可从优质过滤受益的其他行业还包括混凝土厂、木材加工厂和存在粉尘和颗粒物的几乎任何其他工厂。 要记住的一个关键点是,一个系统的好坏取决于它的最薄弱环节,因此在选择过滤设备时应该考虑整个生态系统。 唐纳森团队可帮助您找到满足您的独特系统要求的基于生态系统的解决方案。

你可能会喜欢...