作者唐纳森 Torit 项目经理 Kirt Boston 和唐纳森 Torit 高级区域销售工程师 Bob Walters

等离子体和激光切割是金属加工灵活的基础工艺。 然而,在此过程中产生的极细颗粒会带来各种有害于机器和员工的风险。

对于热切割产生的颗粒,必须进行过滤。 切割期间清除的材料会产生渣子、烟气和细小的热生成颗粒。 渣子通常会掉落到操作台地面底部,而烟气和细小的颗粒则会升到工件上方,除非除尘系统产生充足的下沉气流阻挡热气流上升。 颗粒从亚微米到几十微米,对其进行控制需要妥善选择并安装过滤系统。

根据切割环境和工艺参数设计系统。 大型的等离子体台与小型激光台气流要求不同。 等离子体切割产生的颗粒比激光切割具有更广泛的大小差异。 即使是诸如自动装料系统等关联功能,也会因切割时间增加而影响系统设计。 针对这些因素的设计要求,与材料的类型和厚度、切口宽度和零件嵌套等因素同样多。

基本上,一套设计良好的除尘系统应当将整个切割工作流程转变为有效的烟气捕获系统。

安全设计

合理除尘对于环境和运行而言都非常重要。 近些年来,OSHA 大幅降低了许多粉尘的允许暴露极限,包括切割不锈钢等富铬金属而产生的锰和六价铬。 EPA 不仅持续关注减少 2.5 microns 微米及更小的颗粒,还关注各种金属加工和喷涂操作会产生镉、铬、铅、锰和镍等的其他金属化合物。

用于控制热切割烟气和污染物的空气中可能包含强火花。 未消除的火花可能会遇到整个除尘系统中潜在的燃料。 所以必须对点火源加以控制,以避免火灾造成的损害和破坏。 同时,如果过滤的空气返回至生产区域,次级过滤器可确认初级过滤器的运行性能,确保返回的空气清洁安全。

车间还必须考虑捕获互不相容的不同材料颗粒时面临的风险。 例如异种金属产生的颗粒,其中的金属和金属氧化物可能会发生铝热反应。 氧化风险会影响滤芯系统布局和设计决策。 国家消防协会 (NFPA) 颁布了一系列的标准,用于协助降低易燃金属粉尘造成的大量风险。

集尘罩

能够有效捕获和控制颗粒的集尘罩是有效除尘的基础。 系统性能受限于集尘罩的功能。 如果集尘罩仅能捕获半数粉尘和烟气,那么即使购买最昂贵的除尘器并安装高效滤芯,也不会使整体效率提高超过 50%。

热切割时的切割台即是集尘罩。 集尘罩必须持续推动稳定的气流量,以捕获污染物。 否则,粉尘和烟气将会逸出。

表面过滤对比深层过滤

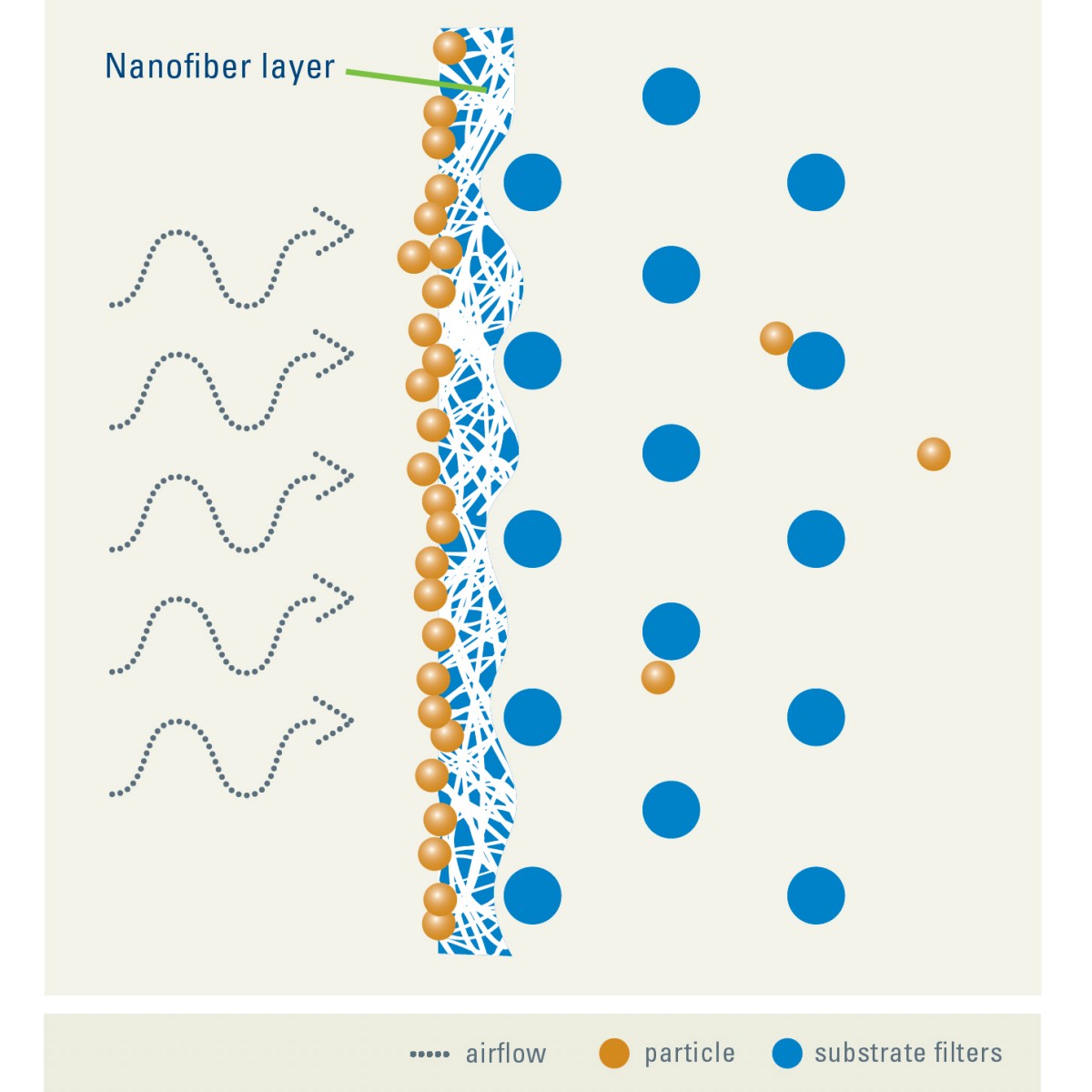

相比过滤面积,纤维面积才是有效过滤的关键。 因此,设计滤芯时应当包括许多细小的纤维,使可用的纤维表面面积呈数量级增加。

基础传统滤芯通过一层纳米纤维增强后,将在捕获热切割产生的细小颗粒方面提供更优过滤性能。 这层纳米纤维可大幅提高处理热生成颗粒时的滤材效率。 纳米纤维还可防止细小颗粒深嵌入滤芯纤维中,迫使颗粒积聚在滤料表面。(详见图 1)。 如此便打造出一款极其有效的表面过滤滤芯。

在对滤芯进行脉冲清洁时,表面过滤显示了其优点。 多数脉冲清灰除尘器包含一个压缩空气歧管和一个隔膜阀装置。 当辅助电磁阀通电时,隔膜阀允许压缩空气以“脉冲”形式排出歧管,从而迫使颗粒离开滤芯表面。 有效的脉冲清灰促使粉尘离开滤材,进入贮藏容器。

表面过滤滤芯将颗粒阻挡在滤料表面,方便脉冲清灰,延长了滤芯寿命,并减少了能耗(详见图 2)。 如果颗粒未滞留于表面,滤芯的深层过滤会使烟气进入滤料深层。 这极有可能造成脉冲清灰难以清除这些深层过滤的颗粒。 进而缩短滤芯寿命,增加能耗。

表面过滤

深层过滤

含尘量

含尘量较高时会增加除尘器工作负荷,因此应用中产生的粉尘总量,或称含尘量,会影响所需除尘器的大小。 在给定时间内,激光切割比等离子体切割产生的粉尘更少。 尽管捕获激光切割产生的烟气和等离子体切割过程中产生的烟气所需的气流可能是相同的,但是由于含尘量不同,除尘器尺寸也会不尽相同。

激光切割产生的含尘量较低可能意味着除尘器工作负荷较低,但是颗粒大小也必须纳入考虑。 较小的粉尘颗粒会在滤芯上聚集成为粉饼,颗粒间的空隙会变得更小,反而会增加吸取空气通过粉尘层时所需的压力。 如果没有考虑到这一点,除尘器能耗可能会升高,并需要更加频繁地进行清洁。

热负荷

所有的除尘系统均有温度限制,任何热负荷的增加都可能需要以不同的结构来应对。 在某些情况下,可能需要将冷空气注入到系统中,以维持整体空气温度处于除尘器运行极限之内。

不同过程中的热负荷和集尘罩设计也会有所不同。 例如,火焰切割产生的含尘量相对较低,但是会产生极高的热量。 选择除尘器的结构材料(尤其是滤芯)时,必须额外考虑热负荷的影响。 等离子体切割和激光切割通常会产生较低的热负荷,但却会产生较大的含尘量。

操作台设计也会影响热负荷。 例如,对于梁或板,结构型切割线可以使用等离子体焰炬来切割,火花和融化的金属通过切割区域下方的一道狭窄缝隙排出。 这将比传统的开放区域下沉气流切割台产生更高的热负荷。

自动化因素

自动化也是除尘器尺寸需要考虑的方面。 在人工切割过程中,操作人员会拆下操作台上的零件,然后装上新的板件。 除尘器可以在在停机时间“追赶”重负载情况下的脉冲清灰工作进度。

自动材料处理功能可在数分钟内换下成品板材,因而可在切割的同时进行零件移除。 此功能提高了车间生产力,但却使除尘更具有挑战性,因为除尘器的切割时间会延长,而“喘息”的时间会缩短。 这种自动化通常会导致含尘量和含烟气量更高,除尘器的尺寸正是受制于此。

稳定压力

为了有效捕获切割过程中的烟气和粉尘,风机使空气通过切割台向下流经工件,以形成一种气流模式(详见图 3)。 风机为空气提供动力,从切割区域流经管道、除尘器、滤材,而后穿过粉饼,进而克服湍流和摩擦损失。

设计合理的除尘系统应不断产生所需的气流量(立方英尺/分钟 (CFM))。 过量的空气将缩短滤芯寿命,而空气过少则会削弱系统的捕获效率。 克服系统中的阻力所需的能源(或静压)随着滤芯变污浊而发生变化。

静压值通常以比磅/平方英寸小得多的英寸水柱/平方英寸表示,27.7"wg 英寸水柱约等于 1 pound 磅。 全新的清洁滤芯气流阻力极小(通常小于 1"wg 英寸水柱),但是随着粉尘在滤芯上不断积累,阻力会增加至几英寸水柱。 应在阻力开始超过某一特定值时更换滤芯。 通常可能是 5 或 6"wg 英寸水柱,但是在某些情况下,在滤芯阻力达到较高水平之前不视作堵塞。

为延长滤材的使用寿命,现代除尘器使用脉冲清灰清洁滤芯。 定期整修使系统得以持续运行,无需频繁更换滤芯。

气流量和系统设计

由于在正常运行期间滤料表面会形成“滤饼”,除尘器会变得稳定、“成熟”,滤芯阻力相对均匀,比新滤芯略高几英寸水柱。 随着时间的推移,某种程度上的深层过滤和其他操作将逐渐堵塞滤料,使阻力缓慢增加。 最终,事实说明,更换滤芯比尝试以较高风机能耗持续操作更加富有成本效益。

为了在滤芯的有效寿命期间确保有效性能,风机尺寸的制定通常以滤芯能够在“堵塞”压降下(即最高或“极限”压降条件)提供所需气流量为准。

为了确保滤芯的理想运行寿命,除尘器必须具有可控的气流量,以免推动过量空气流经系统。 因此除尘系统通常会在风机上装配调节阀,以便在滤芯堵塞时调节其阻力变化。 局部封闭的调节阀可在滤芯具有相对较小阻力时,确保风机仅吸取必要的气流量。 然而,调节阀并非控制气流的唯一方法,调速风机也有助于调整风机速度及其性能,这种方法不仅能够控制气流,还可节省能源。

控制因切割产生的粉尘和烟气所需的气流越大,除尘系统就越大。 因此,许多大型切割系统将被分割或分区。 这种方法仅需在切割机床下方空间内进行空气流动,转化为较小的气流量,因此较小的除尘系统即可满足。

在其他情况下,被切割的物料可能本身就具有开口,这就需要抽出额外空气,除尘器应该在设计时考虑到此额外能力需求。 在这种情况下,增加除尘器能力可确保系统在所有的开口处保持必要的下沉气流速度,以便有效地进行除尘。

最后,除尘器风机应通过切割台产生足够的气流,以提供捕获上升气流所需的下沉气流速度。 空气流速通常需要达到 150 - 250 cfm 立方英尺/分钟才能有效控制烟尘,但这一要求可能会根据工作台的设计、尺寸和切割过程而有所增加。

系统性能

在热切割过程中,许多变量会影响粉尘控制系统的性能,而设计精良的系统,包括管道、风机和滤料,应考虑所有变量和元素。 如果系统设计精良,则应保持一致的向下气流速度,以便在一系列的过滤装置和操作切割条件下有效地除尘。

重要提示:

设计和集成一款有效的热切割除尘系统并非万全之策。 考虑到上述所有因素,将有助于确保车间可以充分利用其除尘系统。