制药行业的大多数工序都会产生粉尘,包括从散装物料搬运到制粉、成粒、压片、用胶囊封装、包衣甚至包装。 由于这种粉尘很细,有可能飘得又高又远,并落到整个实施的各处表面和缝隙中。

这种粉尘会带来一些挑战,其中包括: cGMP 问题、平行工序的交叉污染、处理有毒粉尘时的员工暴露以及粉尘的易燃性质可能导致的爆燃。 如不能正确处理或抑制生产性粉尘,可能会被 OSHA 处以高额罚款或因需要进行清洁而导致停工损失,或者更糟糕的是人员伤亡。 考虑到上述风险,您应当了解选择何种过滤设备和技术能够提高效率、保持清洁以及帮助保护设施的安全,请参见图 1。

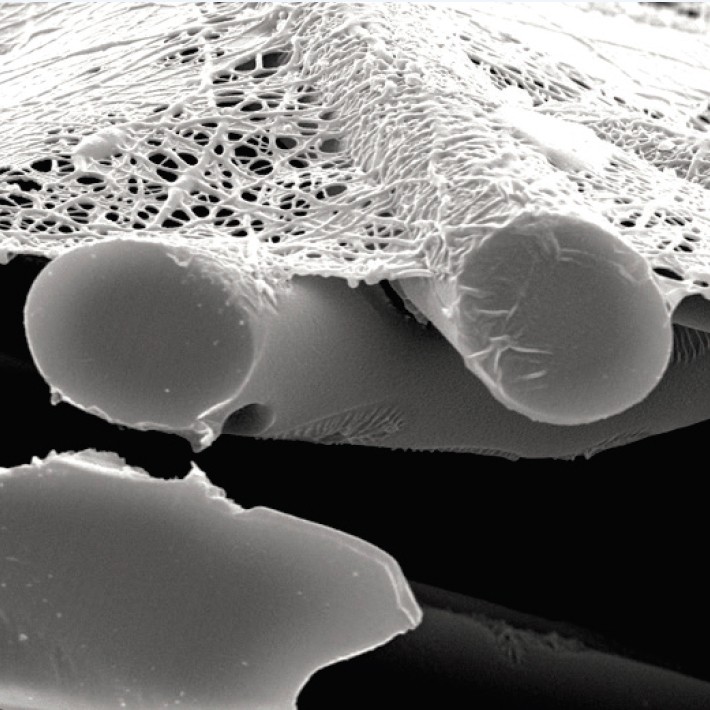

清洁纳米纤维层滤芯

表面过滤方式的纳米纤维层滤芯

除尘器壳体设计的演变

在过去的几十年里,已经有了很大的发展,最明显的增强之处是对除尘器壳体(或称箱体)设计的改进。 在当今的粉末加设施中,我们已经看不到曾经是建筑物剪影一部分的传统袋式除尘器。 技术进步让设备也随之升级换代,逐渐淘汰了曾经所必需的庞大除尘设备及其固有的上流式设计效率低下、进行维护时需要整天停机以及在降低运行成本方面的总体选择有限等劣势。 大规模停用传统袋式设备始于上世纪七十年代中期,当时推出了最早的滤筒式除尘器和滤芯。

对于生产工序会产生细粉尘或轻质粉尘的制造商,若选择滤筒式除尘器,则可以将除尘设备安置在工厂内。 现在,维修人员无需爬上房顶或者亲自进入除尘器设备内,即可维修除尘设备。 这一进步缩短了停工维护时间,并提高了工序的运行性能和效率。

但早期滤筒式除尘器的设计并没有比袋式除尘器的设计先进多少。 滤筒垂直悬挂(和滤袋一样),而气流仍然是从低处进入除尘器箱体,因此仍然存在袋式除尘器中发现的二次扬尘问题和其他性能效率低下的问题。

这些早期的除尘器比陈旧的袋式技术确实有进步,但仍然需要加以改进。 在上世纪八十年代初期,新的进步设计通过采用沉流式设计,即利用重力去除气流中的粉尘,进一步提高了除尘器的性能。

沉流式设计由 EPA 的研究提供支持,并受到美国政府工业卫生专家协会 (ACGIH) 的认可,被评定为最高效的滤筒式除尘器壳体设计。 这种设计使除尘器能够摆脱较低压降带来的效率障碍,消除二次扬尘问题,提供能够让颗粒轻松落入灰斗的总体设计。

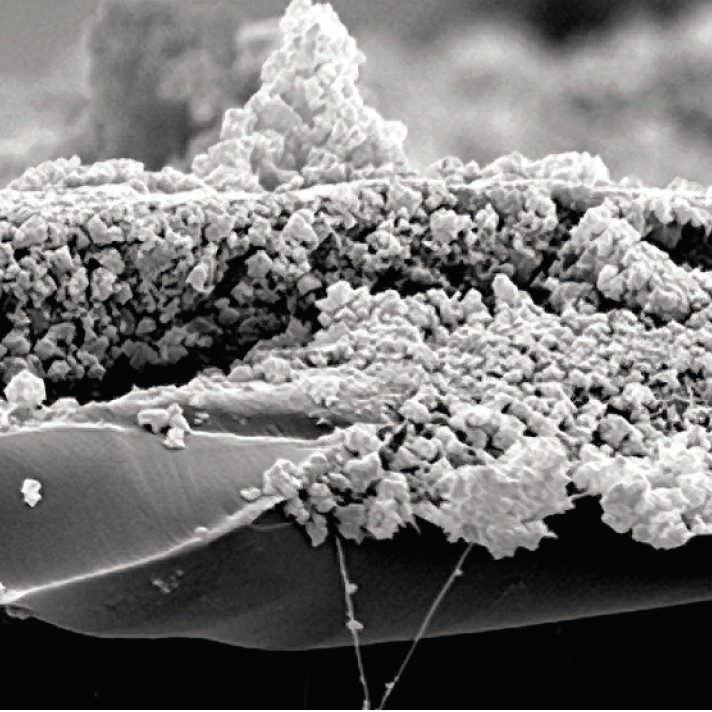

分析气流

那么,壳体箱设计或气流流向是如何使运行性能发生变化的? 难道不全是滤材的问题吗? 为了更好地回答这个问题,让我们将上升流/错流与沉流设计的图片进行比较。 通过比较这两个完全不同的设计原理,您能够很容易地看出由于气流从除尘器污浊空气端依靠重力流向除尘的清洁空气端,所以沉流式除尘器中的风速较低,请参见图 2。 较低风速产生的压降也较低,从而减少了使气流通过滤芯所需的能量。 沉流式设计不仅降低了能量需求,还能更好地处理具有研磨性的粉尘。 这意味着对滤芯的磨损更小,而且无需担心因不清扫灰斗而使粉尘悬浮并落回滤芯上 (即所谓的二次扬尘)。二次扬尘会降低性能效率和增加能耗。 所以,是的,滤芯确实起到非常重要的作用,但良好的箱体设计将增强滤芯的有效性。

易燃粉尘

因为生产性粉尘通常比较轻,经常会进入设施中您可能从来不知道的区域。 粉尘越细,飘得就越高,而且沉降下来所需的时间就越长。 会产生什么后果? 如果粉尘碰巧具有易燃性,那么现在墙壁表面、灯顶和 HVAC 管道表面等处处都可能成为燃料源。 如果发生爆燃,则会使粉尘飞起到空气中,有可能造成您的设施中发生第二次更猛烈的爆炸。

那么,何为爆燃,何为爆炸? 这两种时间性质不同,但会同时发生。 爆燃是指形成火焰前锋、然后以亚音速传播的着火事件。 爆炸是指容器或箱体因压力过大而发生物理破裂。 在工业事故中,爆燃通常会引发除尘器或建筑物爆炸。 工厂工艺设备中发生爆燃和/或爆炸会导致所有粉尘四处乱飞,并在一段时间后沉降到设施各处。 在这之后,如果悬浮粉尘接触到工艺设备中爆炸形成的火焰前锋或设施中的其他点火源,则可能会发生通常破坏力更大的二次事故并导致设施严重受损,而且有可能导致人员伤亡。

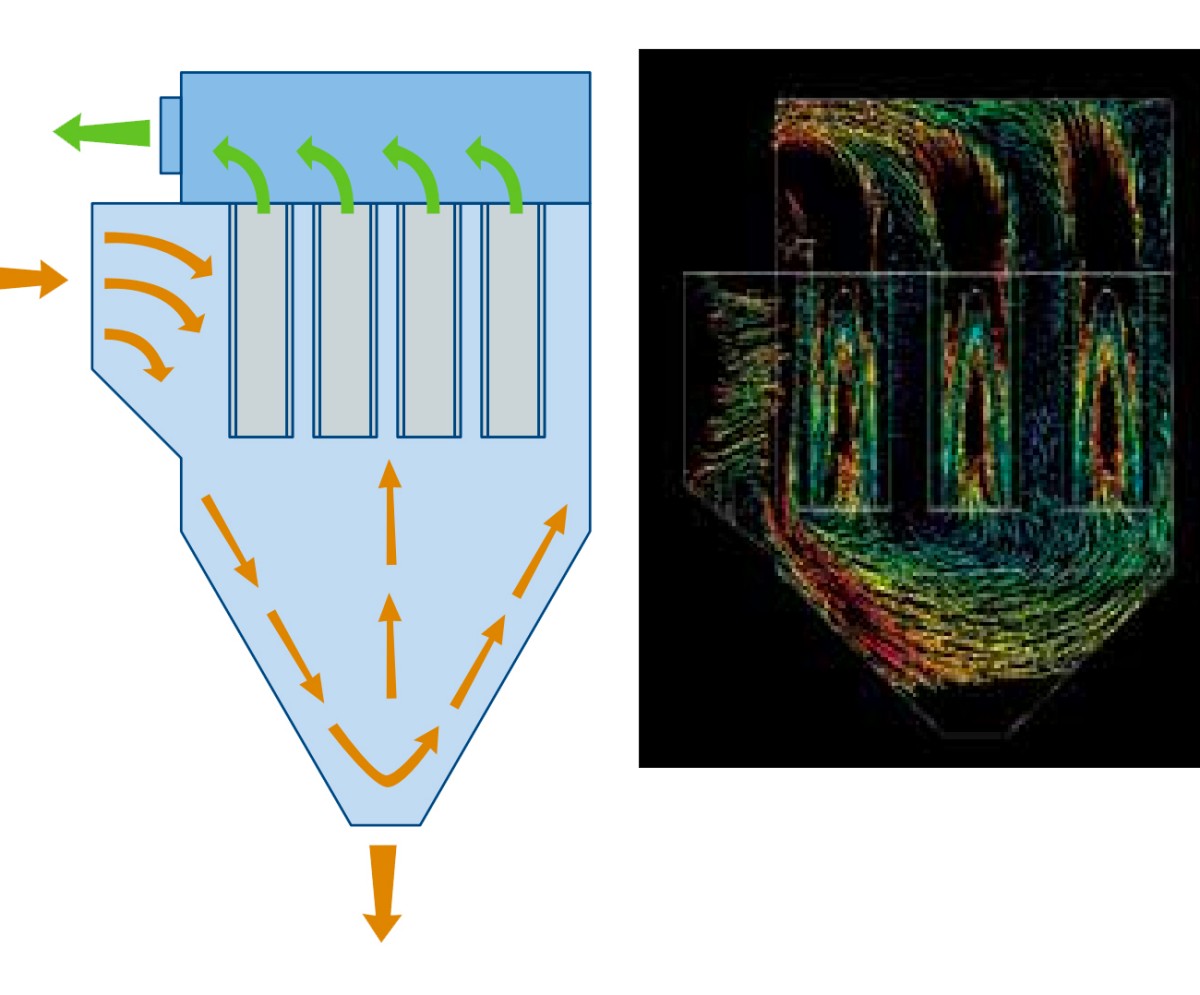

美国职业安全与卫生管理局 (OSHA) 出台了可燃性粉尘国家重点计划以宣传相关危害。 根据美国国家消防局 (NFPA) 制定的准则,OSHA 强调通过消除组成爆炸五边形的五个要素中的一个或多个要素,来减少易燃粉尘存在的风险,请参见图 3。 爆炸五边形代表五个关键要素(例如,易燃粉尘、氧气、粉尘扩散、含粉尘的密闭空间和火源),当这些要素共同起作用时,就会发生爆炸事件。

作为工序所有者,您有责任评估工序的易燃粉尘相关风险并决定哪些易燃粉尘管理策略会有效地降低风险,具体方式是消除爆炸五边形中的一个或多个要素和/或控制和限制爆炸的后果。 要确定是否存在易燃粉尘,就需要先提问许多问题。

粉尘隔离防护

许多制药副产物仍然包含有毒粉尘。 这种粉尘可能含活性药物成分 (API),如麻醉药、激素、类固醇或者其他在过度暴露时会对员工或环境产生不良影响的复合物。

与产生惰性粉尘的标准工序不同,必须以限制暴露和强调隔离防护的方式处理有毒粉尘。 需要进行粉尘隔离防护的情况往往会带来独特的挑战,因为此时过滤设备扮演着除尘器以及所收集粉尘的遏制设备这两种角色。

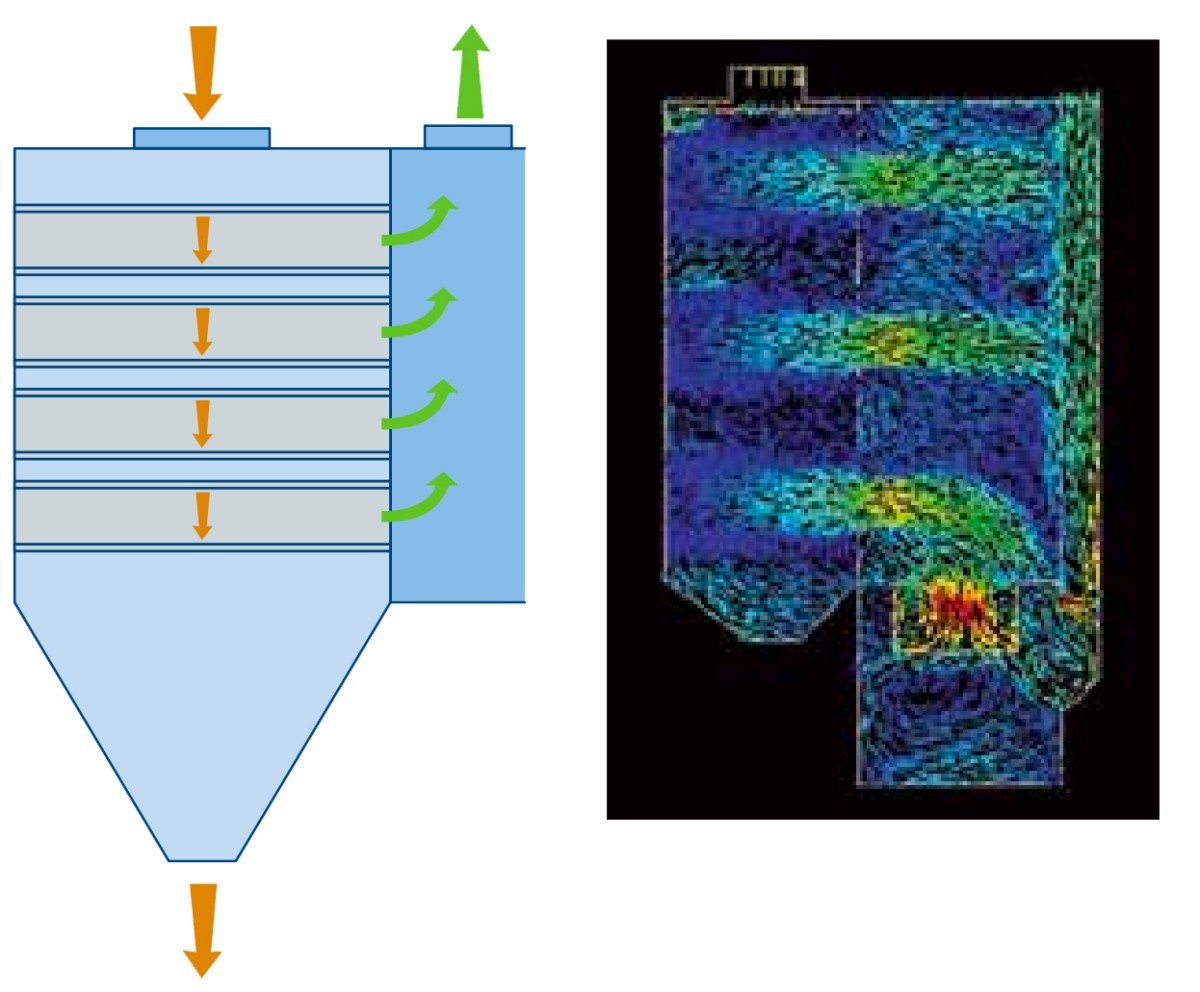

目前的除尘器大多都是自给自足的,而且通常可配置为连续运行。 多种设备选择使得除尘器控制器可以监测压力、调节气流、自动对滤芯进行脉冲清灰,甚至是在不停止工序的情况下从灰斗中排放粉尘。 但即使实现了高度自动化,仍然需要手动完成某些任务以保证除尘器高效运行。 在这些手动任务中,最常见的便是更换使用寿命耗尽的滤芯。 假设在药品制造过程中会产生有毒粉尘,则更换此类滤芯通常需要袋进/袋出 (BIBO) 流程,请参见图 4.。

该术语指使用特质气密袋和处理流程,从而使操作人员在更换滤芯时不会直接暴露在除尘器的粉尘中。 袋出步骤包括使用气密袋,然后将其连接到除尘器上的集成套环(BIBO 套环)。 这些气密袋通过橡胶垫圈和橡胶涂层带夹连接到套环上,在 BIBO 袋与除尘器之间形成一个防尘封圈。

在尝试判断特定某 BIBO 设计是否有效时,请考虑以下几项:

- 气密袋应由隔离防护专家提供,而且应具备较高 OEL(职业接触限值)等级。 根据粉尘的毒性,请勿妥协使用质量不合格的气密袋。 并非所有气密袋都具有相同等级。

- 圆形 BIBO 套环可提供质地均匀的无缝隙密封圈,因此往往比矩形套环更有效。 矩形套环的顶部、底部和侧面容易出现缝隙。

- 除尘器上的滤芯开口较小时,通常只需要一位员工来实际执行 BIBO 滤芯更换。 相反,垂直悬挂且带有较大矩形滤芯开口的除尘器,往往需要操作人员将多达四个吸满粉尘的滤芯装入一个气密袋。 由于吸满粉尘的滤芯重达 70 磅(1 磅 = 0.45 公斤),所以仅就重量而言就需要一位以上操作人员才能处理和处置滤芯和气密袋。

- 建议使用可在袋与除尘器之间实现三重密封的 BIBO 套环。

- 在选择 BIBO 设备时,最好选用专为 BIBO 流程设计的设备。 不要满足于选用将 BIBO 作为事后考虑的设备设计。

谁能想到与除尘相关的技术和设计如此之多? 唐纳森的使命是不断改进设计、滤芯解决方案和整体过滤效率,以提供更清洁、更安全的空气。 我们始终致以不断创新、推动除尘技术进步为己任,因此即便您的过滤需求不断变化,我们也有能力提供有效的过滤解决方案。